- 2019-9-5

- 建設・建築・インテリア, 最新情報

- 3D Concrete House Printer, 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, 3Dモデリング, concrete, filament, MX3D, MX3D Bridge, robot, UAE, WinSun, コンクリート, テクノロジー, ドバイ, フィラメント, ロボット, 中国, 大林組, 建築, 建築関連, 試作

大林組、3Dプリンタ用特殊モルタルと超高強度繊維補強コンクリートとの複合構造を開発

1892年創業の総合建設会社大手 大林組 は、総合化学品会社 デンカ が開発した特殊なセメント系材料を用いた3Dプリンタ用特殊モルタルと、超高強度繊維補強コンクリート「スリムクリート」を一体化する構造を開発し、セメント系材料を用いた3Dプリンタで国内最大規模となる構造物「シェル型ベンチ(幅7,000mm、奥行き5,000mm、高さ2,500mm)」の製造に着手した。

設置完了部分にCGを重ねたシェル型ベンチの完成イメージ

設置完了部分にCGを重ねたシェル型ベンチの完成イメージ

大林組は、ロボットアームに取り付けたノズルから3Dプリンタ用特殊モルタルを吐出して積層造形する3Dプリンタを2017年に開発し、現在も実用化をめざした研究開発を行っている。

コンクリートをはじめとする多くのセメント系材料は、主に構造物に生じる圧縮力を負担するが、セメント系材料を構造物に用いる際には、鉄筋コンクリート構造に代表されるように、引張力を負担する鉄筋などの鋼材と組み合わせた複合構造とする必要がある。セメント系材料を用いた3Dプリンタの実用化においても、この引張力の負担方法の開発が重要な課題となっていた。

3Dプリンターによる製造状況

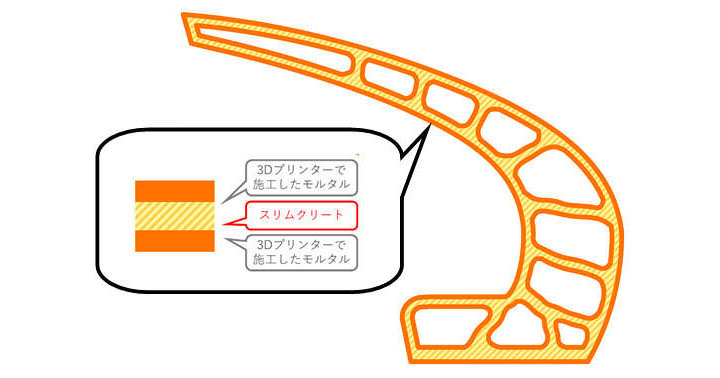

今回大林組は、外形を3Dプリンタ用特殊モルタルで製造した構造物の内部に、大林組の保有技術である常温硬化型のモルタル材料で、圧縮強度180N/mm²、引張強度8.8N/mm²、曲げ強度32.6N/mm²を達成できる「スリムクリート」を流し込む複合構造を開発し、その実証として、セメント系材料を用いた3Dプリンタで国内最大規模の構造物となるシェル型ベンチの製造に着手した。

シェル型ベンチは、12ピースの部材に分割して製造し、部材完成後に設置場所に据え付けられる。ベンチは2019年10月末の完成を予定しており、完成後に暴露試験をして耐久性などを評価する。

今回開発した技術の特長

1 超高強度繊維補強コンクリート「スリムクリート」との複合構造

スリムクリートは引張強度が高く、単独でも構造物として使用できるセメント系材料で、常温で硬化。また、自己充てん性のある材料であることから、3Dプリンタ用特殊モルタルで製造した外形の内部に流し込む作業も容易で、鉄筋を人力で配筋する場合と比較して、作業を大幅に軽減することが可能。

2 独自の積層制御技術および大型ロボットアームを用いた3Dプリンターの開発

従来は、3Dプリンタ用特殊モルタルの吐出を途中停止することができず、積層経路が一筆書きとなる制約があったが、今回ロボットアームとポンプを連動して制御することで、吐出の開始と停止を自由に行うことが可能となり、一筆書きによらない積層経路による自由な積層造形を実現できるようになった。積層経路は、三次元の設計データから自動的に生成。また、アーム長約3.0mの大型ロボットアームを導入したことで、大型の部材製造が可能になった。

3 複雑なデザインの実現とトポロジー最適化(※3)による構造的な合理性の追求

シェル型ベンチのデザインには、「型枠を使用せずに、複雑な形状の部材を製造できる」という3Dプリンタの特長を活かし、曲面や中空を取り入れ。

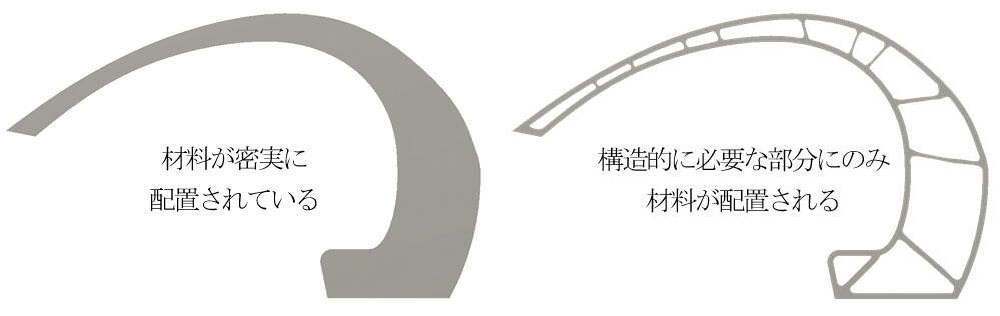

また、内部構造の形態の検討に、骨のように軽量で丈夫な形態を導出できるトポロジー最適化技術を用いることで構造的な合理性も追求。この技術により、内部構造の中空部分を決定した結果、内部構造を密実とした場合と比較して、構造性能を損なうことなく、重量を約50%軽量化。

トポロジー最適化を用いた内部構造の検討

トポロジー最適化の実行前(左)、トポロジー最適化の実行後(右)

大林組は、顧客の多様なニーズに応えるため、複雑なデザインを実現するだけでなく強度や耐久性も兼ね備えた構造物を製造できる次世代技術の一つとしてセメント系材料を用いた3Dプリンタの研究を進め、将来の実用化を目指している。

関連記事

- 大林組が建設用3Dプリンタを開発

- 持続可能性を向上させる世界初の軽量3Dプリント橋

- MX3DはDDWで世界初の3Dプリント橋を展示

- オランダに設置される世界最長のコンクリート3Dプリント橋

- 12時間で完成した3Dプリント住宅

- 中東の建設会社が世界最大の建設用3Dプリンタを導入

- 環境やインフラ問題に対応する自律型3Dプリントシステム

- リサイクル可能な未来型3Dプリント住宅「TERA」

- ドバイの高級住宅街に3Dプリントモデルハウスを建設

- 建設用モバイルコンクリート3Dプリンタ

- オランダに設置される世界最長のコンクリート3Dプリント橋

- 欧州の建設用3Dプリンタ企業が中東で3Dプリント住宅を建築

- 世界初の3Dプリント住宅コミュニティが建設開始

- 3Dプリントベンチが自動車事故から歩行者を保護

- 米国スタートアップが商業用建設3Dプリンタを発売

- 博物館に設置される巨大な3Dプリント製ファサード

- ノートルダム大聖堂再建に3Dスキャン技術を活用!?

- サウジアラビアが最初の3Dプリント住宅を建設

- ロボットと3Dプリンタで建設された世界初のスマート住宅

- 世界最長の樹脂製3Dプリント歩道橋が開通

- 建設用大型3Dプリントシステム「ARCS」

- UCLは道路修復に特化したアスファルト3Dプリンタを開発

- WASPは建設用無限3Dプリンタをリリース

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp