ユーザーが求める機能要件をダイレクトに実現する設計技術「Direct Functional Modeling」

Nature Architects は、量産用3Dプリント製造などのユーザーが求める機能要件をダイレクトに実現する設計技術「Direct Functional Modeling」を開発した。

Direct Functional Modelingとは、パーツ毎に様々な機能要件が求められるプロダクトを、部材に分けることなく一体でデザインし出力するための設計技術で、独自に蓄積した構造ライブラリ「CRUST」を活用し、複雑な造形物に対して直観的に機能を割り当て、その結果を一体の造形物として出力することができる。

Direct Functional Modelingの適用範囲は、ロボティクス、自動車、航空宇宙など動きを明示的に扱う最終製品はもとより、レバー、スイッチ、ファン、バネなどの部材も対象となる。Nature Architectsは、新しい製造・加工方法を志向する企業と共同で開発することでDirect Functional Modelingを活用したプロダクトを世に生み出すことを目指す。

Direct Functional Modeling 開発の背景

昨今、3Dプリンタをはじめとする「Additive Manufacturing」と言われる製造技法がものづくりに浸透しており、General Electric、General Motors、Airbusなど欧米の先進企業は既に量産部品に3Dプリンタで出力した部材を活用するための検討を進められており、新しい形のものづくりが生まれつつある。このような機運の高まりの背景として、ハードウェアとしての3Dプリンタにおけるイノベーションが加速した点が挙げられる。CarbonやMarkeforgedのような先進スタートアップによる造形速度・精度の両立や、EOSやリコーによる金属の造形など、様々な側面で造形技術が進化している。しかし、ハードウェアのイノベーションが進んだ一方で、ソフトウェア側(設計技術)が未成熟であったため、3Dプリンタという加工機械のポテンシャルを十分活用することができていない。結果として、3Dプリンタを量産品に活用することでどのような付加価値が生まれるのかが明らかではなく、現時点では既存の製造手法を代替するまでには至っていない。

Nature Architectsでは「モノの機能を自在に設計可能な社会を実現する」というビジョンの下、ソフトウェア側のイノベーションを起こすべく、ユーザーが求める機能要件をダイレクトに実現する設計技術「Direct Functional Modeling」を開発した。

Direct Functional Modelingとは、最終製品に求められる部品ごとの様々な機能を、一体でデザインし出力することが可能な設計技術となる。

車、飛行機、建築物、家具やロボティクスなどの製品を作るために、従来のモノづくりは、様々な部材を独立で製造・加工し、それらを最終製品として組み立てるという方法を取る。その理由は、最終製品のパーツ毎に求められる機能要件が異なるため、機能要件が同一のパーツを「部材」として切り出し、その部材毎に適切な製造手法を用いて加工をする必要があるためで、例えば、ロボットのヒンジを作る場合、あるパーツには軽量かつ高剛性な機能を、また別のパーツには特定の方向にだけ柔らかく他の方向には固い(よって、柔らかい方向にだけ変形することができる)機能、といった機能要件の違いがある。そのため、軽量かつ高剛性な機能を実現するための素材および加工方法の選定、特定の方向にだけ柔らかいヒンジを実現するための素材および加工・組み立て方法の選定、といった形で、機能要件の異なるパーツを部材化して製造している。

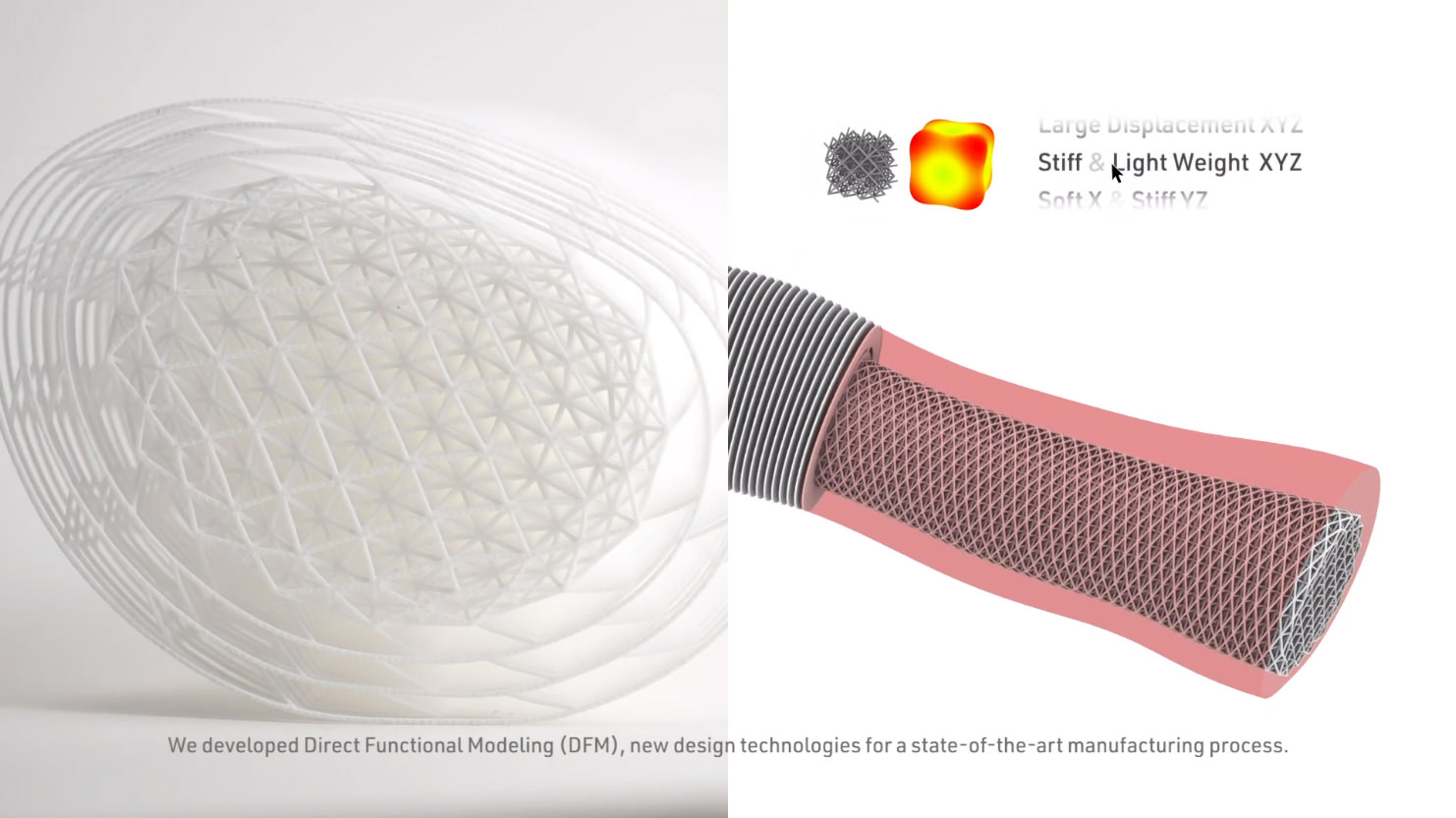

Direct Functional Modelingを活用することで、最終製品を設計するユーザーは、様々な機能要件を統合的に設計することが可能になる。更に、Direct Functional Modelingによって樹脂や金属などの素材に対してラティスやコンプライアント・メカニズムと言われる特殊な構造を付与することで、素材が持つ物性を拡張することが可能になる。結果として、様々な機能要件を統合した最終製品をデザインするだけでなく、それらを一体で出力・成形することも可能になる。

樹脂や金属などの素材に特定の幾何構造を付与することよって、素材単体では持たなかった機械的な特性を与えられたものを「メカニカル・メタマテリアル(Mechanical Metatmaterials)」と呼ぶ。メタマテリアルの代表的な例としてはハニカム構造が挙げられ、このような幾何構造を活用することで、素材単体が持つ物性を拡張し「同一素材ではあるがある部分は柔らかく、ある部分は固い」のように、機能を多様化することが可能になる。

Direct Functional Modelingを支える二つの技術「CRUST」と「CORE」

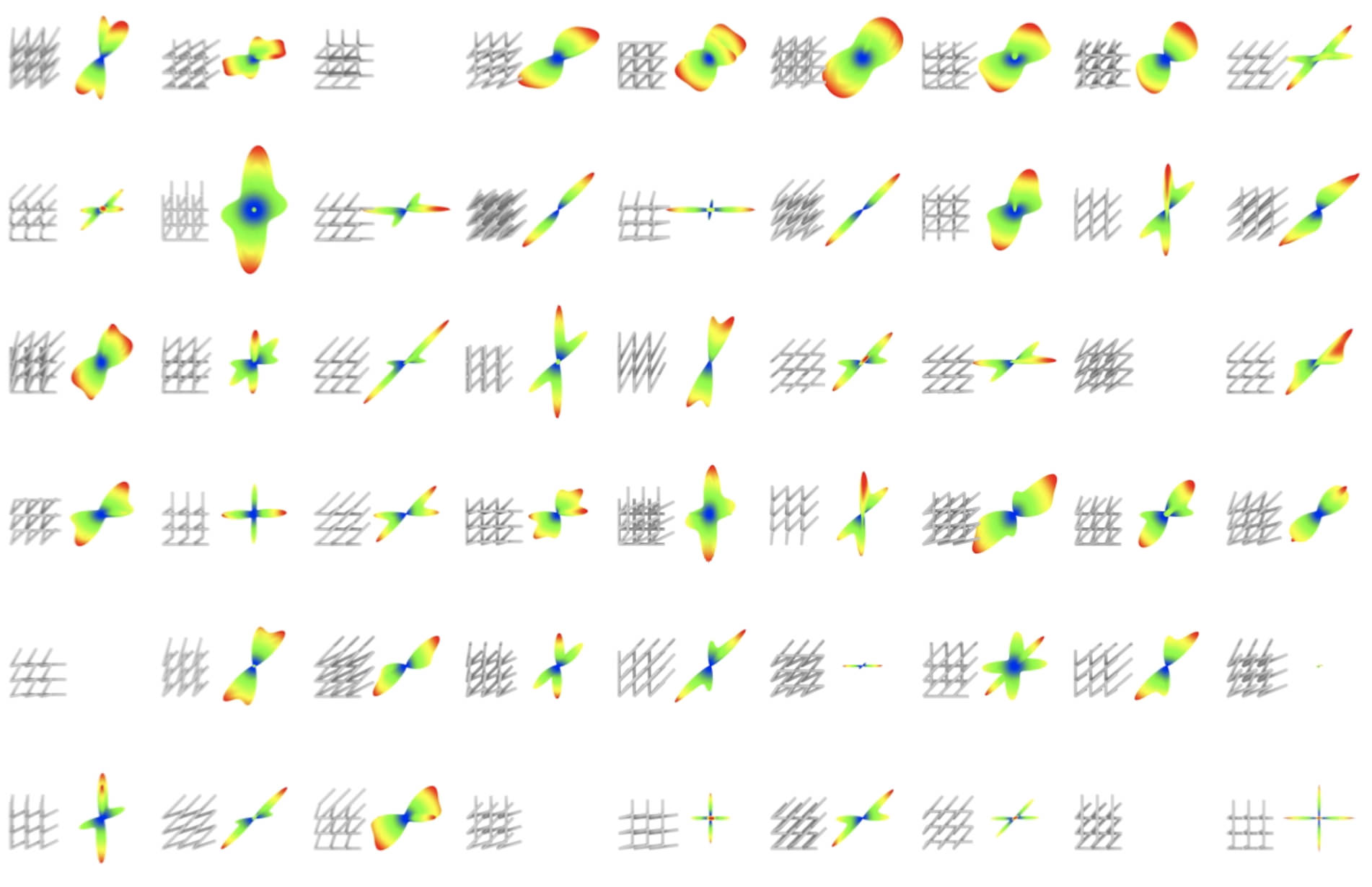

Direct Functional Modelingを支えるコア技術は、上記の幾何構造を蓄積したライブラリ「CRUST」と、その幾何構造を効率的に生成するアルゴリズムである「CORE」の二つから成る。

CRUST

製品に求められる複数の機能を一体で設計するにあたって、ユーザー(製品を設計するデザイナー・エンジニア)は、それぞれのパーツに適切な機能要件を割り当てると同時に、自社製品としての独創性を持つ形状をデザイン。よって、ある機能要件を満たす構造といえども、たった一つの解(最適化された解)を与えるのではなく、設計者が自分のデザインの幅を担保できるようなオプションを用意する必要がある。そのためNature Architectsでは「CRUST」と呼ばれる膨大な構造ライブラリをユーザーが求める機能と紐づいた形であらかじめ準備することによって、ユーザーの求めるオプションを提供することに成功した。

CORE

Direct Functional Modelingがユーザーのニーズを満たすためには、あらゆる機能要件の組み合わせを満たした上で更に複数のオプションを提示する必要がある。そのため、CRUSTライブラリとして圧倒的な量の構造をあらかじめ保有しておく必要がある。Nature Architectsでは、CRUSTライブラリを充実するために、構造を効率的かつ自動で生成するアルゴリズム「CORE」を開発。COREを活用することで、10分で20万もの構造を生成することができるため、CRUSTは、他社と比較しても圧倒的な量の構造を保有するライブラリとなる。

Direct Functional Modelingの適用可能性

デジタルで設計されたヒンジ機構は3Dプリンタで出力可能なフォーマットに変換されるため、3Dプリンタを使って出力することができる。

Direct Functional Modelingの適用範囲は、ロボティクス、自動車、航空宇宙、インテリアなどの動きを明示的に扱う最終製品はもとより、レバー、スイッチ、ファン、バネなどの部材も対象となる。

Nature Architectsは、上記のプロダクト開発に関わっている企業や新しい製造・加工方法を志向する企業と共同で開発することで、Direct Functional Modelingを活用したプロダクトを世に生み出すことを目指している。

関連記事

- 3Dプリント技術を用いた3Dプリント製パビリオン

- 3Dプリンタで建設したトポロジー最適化ブリッジ

- 大林組が建設用3Dプリンタを開発

- 持続可能性を向上させる世界初の軽量3Dプリント橋

- MX3DはDDWで世界初の3Dプリント橋を展示

- オランダに設置される世界最長のコンクリート3Dプリント橋

- 12時間で完成した3Dプリント住宅

- 中東の建設会社が世界最大の建設用3Dプリンタを導入

- 環境やインフラ問題に対応する自律型3Dプリントシステム

- リサイクル可能な未来型3Dプリント住宅「TERA」

- ドバイの高級住宅街に3Dプリントモデルハウスを建設

- オランダに設置される世界最長のコンクリート3Dプリント橋

- 欧州の建設用3Dプリンタ企業が中東で3Dプリント住宅を建築

- 世界初の3Dプリント住宅コミュニティが建設開始

- 3Dプリントベンチが自動車事故から歩行者を保護

- 米国スタートアップが商業用建設3Dプリンタを発売

- 博物館に設置される巨大な3Dプリント製ファサード

- ロボットと3Dプリンタで建設された世界初のスマート住宅

- 世界最長の樹脂製3Dプリント歩道橋が開通

- WASPは建設用無限3Dプリンタをリリース

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp