- 2019-3-19

- 最新情報

- 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, Bugatti, CAR, Direct Manufacturing, Direct Metal Laser Sintering, DMLS, HP, Multi Jet Fusion, SLM Solutions, SLS, テクノロジー, フォルクスワーゲン, 工業製品, 粉末焼結, 自動車, 航空機, 試作

フランスの高級自動車メーカーBUGATTIがSLMと共同でメタル3Dプリント部品の採用を拡大

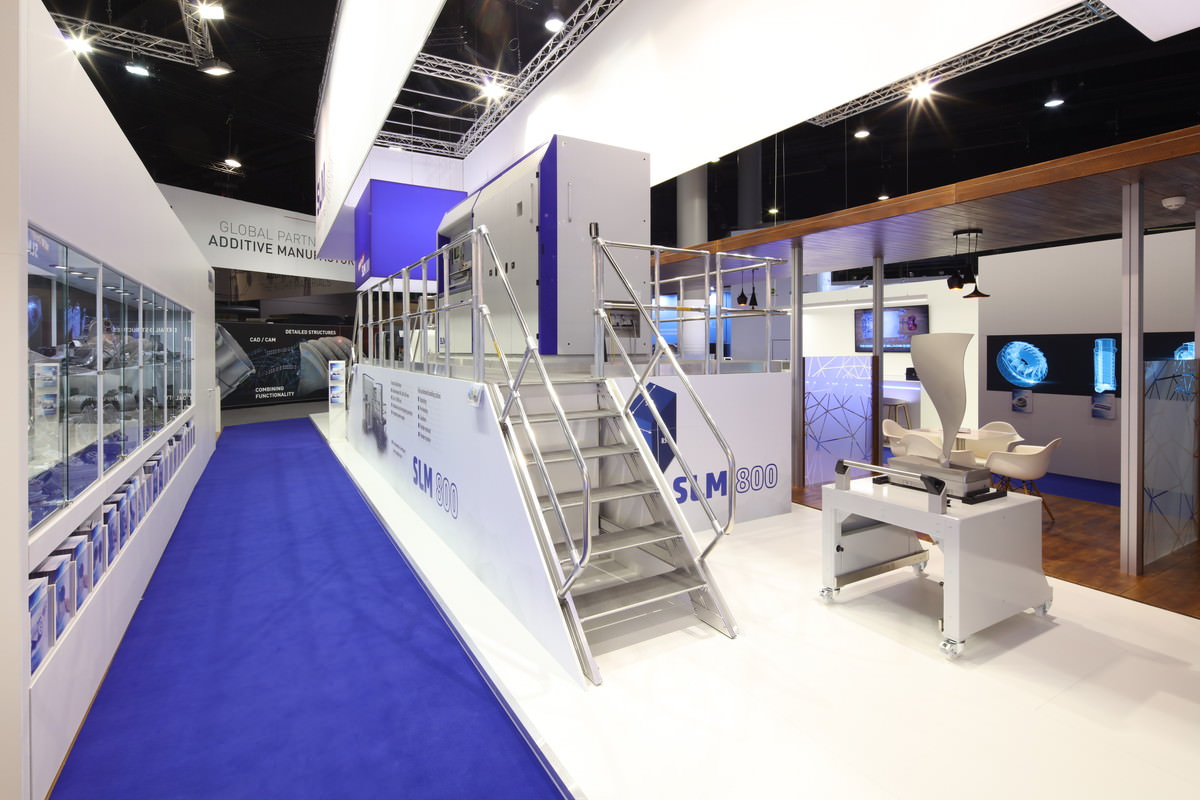

ドイツのAdditive Manufacturing(以下 AM)システムプロバイダSLM Solutionsは、フォルクスワーゲン傘下の高級自動車メーカー「Bugatti Automobiles SAS(以下 ブガッティ)」と共同で、同社の高級スポーツカーシリーズの重要なコンポーネントに、3Dプリンティング技術から生成された部品の採用を拡大することを発表した。

2018年ブガッティは、ブガッティ・シロン(Bugatti Chiron)のブレーキ・キャリバーに、SLM Solutionsのメタル3Dプリンタによって生成されたチタン素材の3Dプリント製部品を採用。この3Dプリント製ブレーキ・キャリパーは、長さ41cm、幅21cm、高さ13.6cm、重さ2.9kgで、航空機部品などに利用されるチタン合金「Ti 6 Al 4 V」をベースに製造された物で、従来の鋳造アルミニウム部品よりも軽量で遥かに優れた強度を有している。

3Dプリント製ブレーキ・キャリパーの開発に成功したブガッティとSLM Solutionsは、アクティブチタンスポイラーブラケット、シリンダーヘッドカバー、フロントアクスルディファレンシャルなど、ブレーキ・キャリバー以外の主要コンポーネントにメタル3Dプリント部品の適用を開始した。

Fraunhofer IAPTと共同開発したアクティブチタンスポイラーブラケットは、ブガッティの空力性能を強化する重要な部品で、SLM Solutionsのメタル3Dプリントシステム「SLM 500」によって製造されている。3Dプリント技術を利用することで、従来の製造方法よりも53%の軽量化と剛性の向上を実現。32.6秒で400km/hの速度に到達する1,500馬力のブガッティ車両を、僅か9秒で安定して停止させることを可能にしている。

またブガッティは、ヨーロッパ最大の多国籍企業シーメンスと共同で、強度を維持しながら軽量化するよう最適化技術によって設計された3Dプリント製の小型モーターブラケットを開発。この部品は、極端な環境および動作条件下で電気モーターとコントロールユニットの温度を130°Cから90°Cに下げるための一体型冷却チャンネル付き部品で、強度を維持しながら軽量化するように最適化されており、現在すべてのBugattiシリーズに取り付けられている。

両社は今後も、自動車の最終用途部品にメタルアディティブマニュファクチャリングの拡大を続けることを計画している。

関連記事

- ブガッティ3Dプリント製ブレーキのテスト映像を公開

- ブガッティ世界初3Dプリント製ブレーキキャリパー開発

- ベンツが3Dプリンタでクラシックカー用部品を製造

- 3Dプリント部品を備えた新型ブガッティ「Divo」

- ポルシェ旧車部品を3Dプリンタで生産

- BMWは3Dプリント技術で100万個超の自動車部品を製造

- XEVの3Dプリント自動車が量産開始

- BMW新型エンジンに3Dプリント製シリンダーヘッドを搭載

- ランボルギーニが3Dプリンタで量産部品を製造

- 世界最大の金属3Dプリント部品搭載トラック

- BMWは3Dプリント技術の研究施設を建設

- MINIは3Dプリンタ等を使用したカスタム部品提供を開始

- BMWの3Dプリントバイク「S1000RR」

- 3Dプリント製電気自動車で南極大陸を走破

- 英国に完全デジタル化されたEV生産工場設立

- BMWの次世代EV車「iNEXT」は3Dプリント部品を装備

- MINIは3Dプリント部品搭載の限定モデルを発売

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp