- 2020-6-26

- 最新情報

- 3DPrinting, 3Dプリンティング, BMW, CAR, Carbon, Desktop Metal, Direct Manufacturing, Direct Metal Laser Sintering, DMLS, EOS, HP, SLM Solutions, SLS, テクノロジー, 仕上げ加工, 工業デザイン, 工業製品, 粉末焼結, 自動車, 航空機, 表面仕上げ

BMW、約18億円を投じて最新のアディティブ・マニュファクチャリング・キャンパスを開設

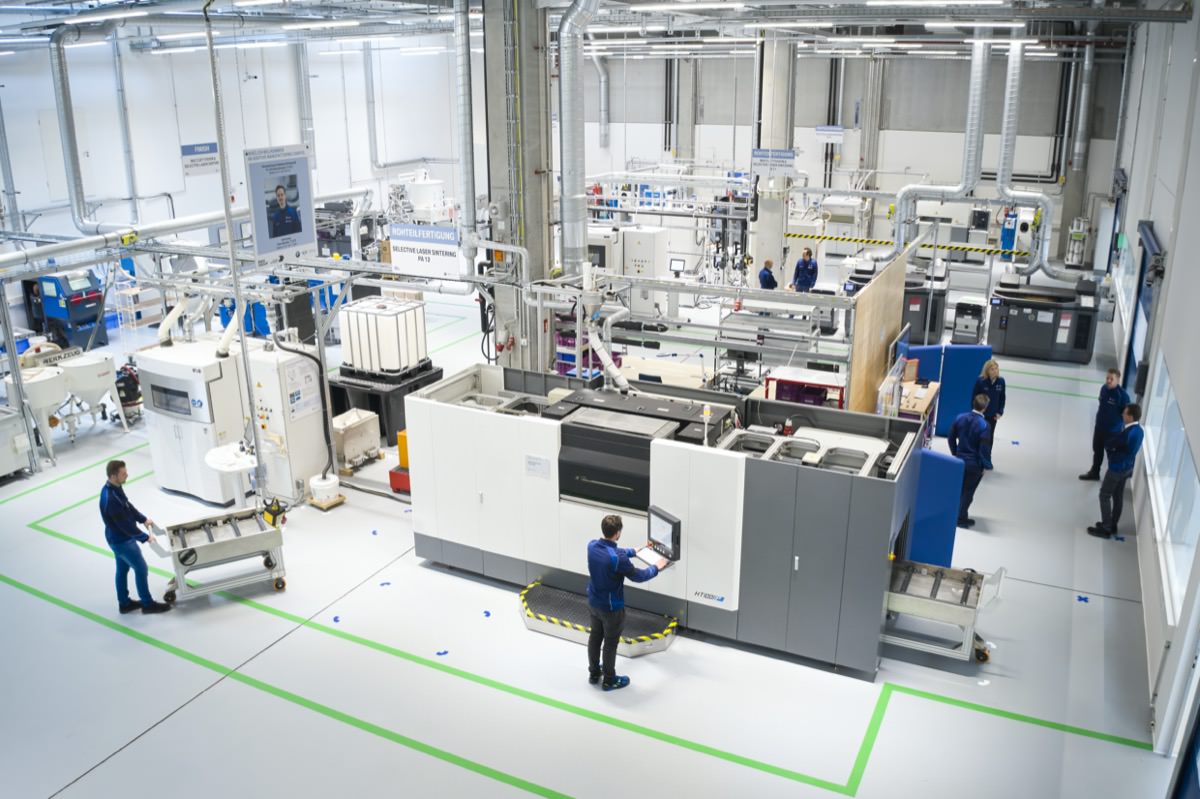

BMWグループは、航空宇宙・自動車産業における3Dプリントのリーディングカンパニーを目指し、ドイツのミュンヘンに1,500万ユーロ(約18億円)を投じて「BMW Additive Manufacturing Campus(アディティブ・マニュファクチャリング・キャンパス)」を開設。革新的なパートナーや大学等と協力して、Additive Manufacturing(以下 AM)技術の応用を加速させ、最適化された独自の製造プロセスを構築し、3Dプリンティングの工業化を目指す。

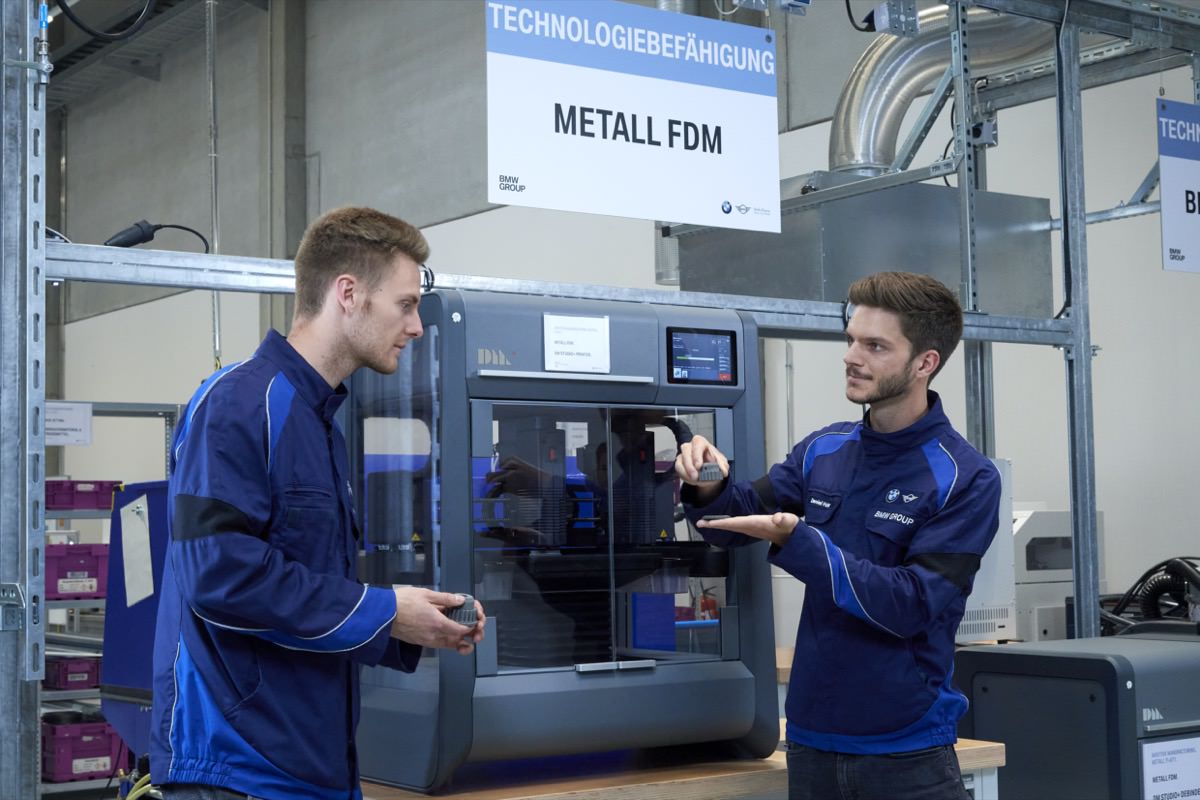

同施設には、EOS、SLM、Carbon、HP、Desktop Metalなど最新のAM機器を揃え、試作品から完成品の生産に対応すると共に、新たな3Dプリント技術の研究やAM技術関連のトレーニング拠点として機能する。また、同施設内には50台の産業用ポリマーおよび金属プリントシステムを備えており、BMWグループ全体におけるAM製造能力の約50%を有している。

近年のBMWは3Dプリント技術に多額の投資を行っており、既に販売されている「i8 ロードスター」のトップ・フォールディング・メカニズムの量産部品(関連記事はこちら)や、MINI Yours向けのマス・カスタマイゼーション・パーツ(関連記事はこちら)などを生産し、2019年だけで30万点以上の部品を量産している。

産業規模で使用するための3Dプリントプロセスの開発に関しては、IDAM(Industrialisation and Digitisation of Additive Manufacturing for Automotive Series Production)プロジェクトにおいてドイツ教育研究省の支援を受けており、BMWグループと12のプロジェクト・パートナーは、IDAMにより自動車産業における連続生産環境へのAM製造の統合への道を切り開いている。同施設は、デジタル生産の準備から部品の製造、リワークまでのプロセス・チェーン全体を再現する生産ラインが設置され、チームは現在、連続生産、個別生産、スペアパーツ生産の特定の要件に対応するための準備を進めている。生産量については少なくとも年間50,000個のシリーズ部品と、10,000個以上の個別部品およびスペア部品の生産を目指している。

また同施設はプラスチック部品の量産にも注力しており、プロジェクトのひとつ「POLYLINE プロジェクト」では、プロセスステップのデジタルリンクやプロセスチェーン全体の一貫した品質保証方法の開発などに重点を置いている。15のパートナーからなるコンソーシアムは、プラスチック部品の自動生産ラインを開発しテストするための環境を提供。このプロジェクトの成果は、製造コストを50%削減し、量産化に大きく貢献することが期待されている。さらに統合された品質保証手法は、技術の安定性を高め、製造をより持続可能なものにする。

同施設のディレクターであるイェンス・エルテル氏は「過去30年の間、BMWグループは総合的なAM技術を研究開発してきましたが、今後は最新の機械と技術を備えたこの新しいキャンパスでこの取り組みを強化していきます。さらに私たちは、従来の方法よりも生産速度が速く、形状に柔軟性があり、より機能的なコンポーネントの開発と設計を行っています。最初の車両の試作から生産、アフターセールスそしてクラシックカー用部品に至るまで、製品のライフサイクル全体を通して、AM製造を完全に成熟させ、可能な限りその恩恵を受けられるように努力します。」と述べている。

関連記事

- 3Dプリント製ランボルギーニを本物と交換

- 3Dプリンタで手作りしたランボルギーニ・アヴェンタドール

- ランボルギーニは自社の3Dプリント設備を使って新型コロナと戦う

- フェラーリ、3Dプリンタで人工呼吸器用バルブを生産

- ランボルギーニ、新型モデル用3Dプリント部品の生産を開始

- ランボルギーニが3Dプリンタで量産部品を製造

- ベンツが3Dプリンタでクラシックカー用部品を製造

- 3Dプリントパーツ装着のブガッティが世界最高速記録を更新

- ブガッティが3Dプリント部品の採用を拡大

- HPは過去1年で1000万点以上の3Dプリント部品を製造

- ブガッティ3Dプリント製ブレーキのテスト映像を公開

- 3Dプリント部品を備えた新型ブガッティ「Divo」

- ポルシェ旧車部品を3Dプリンタで生産

- BMWは3Dプリント技術で100万個超の自動車部品を製造

- XEVの3Dプリント自動車が量産開始

- BMW新型エンジンに3Dプリント製シリンダーヘッドを搭載

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp