マサチューセッツ大学の研究チームが高密度生産のための新たな3Dプリントプロセスを開発

マサチューセッツ大学ローウェル校の研究チームは、従来のFFF方式3Dプリント技術と射出成形技術を組み合わせた、高密度生産向けのハイブリッド・3Dプリント技術を開発。

「Injection Printing(インジェクション・プリンティング)」と名付けられたこの新しい3Dプリントプロセスは、造形部品の強度と剛性を大幅に向上させながら、生産率を向上させることができる技術として、現在特許を申請している。

汎用的なFFF方式の3Dプリンタから造形される部品は、造形精度も低く、機械的強度も不足しており、一般的に高スループット生産には向いていないとされている。これと対照的に射出成形は、金型の形状に制限があるものの、他に類を見ない機械的特性を持つポリマー部品を大量に生産することができる。今回発表された「インジェクション・プリンティング」による新しい成形プロセスは、このギャップを埋めることを目的としており、両方の技術の強みを活かし優れたハイブリッド部品を形成する。

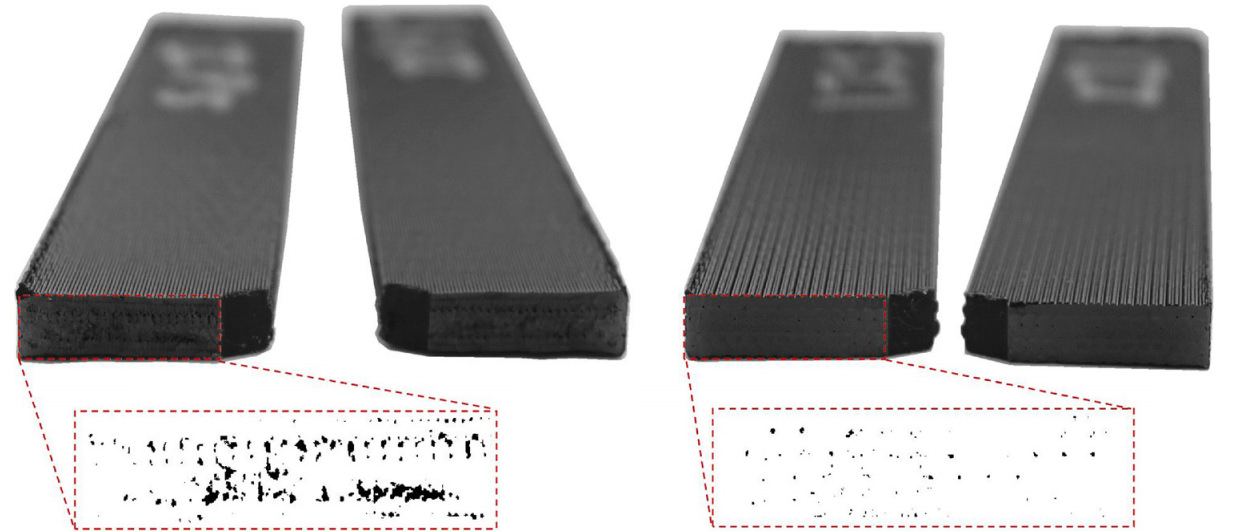

FFF方式プリントの断面(左)とInjection Printing断面(右) Photo:UMass

FFF方式プリントの断面(左)とInjection Printing断面(右) Photo:UMass

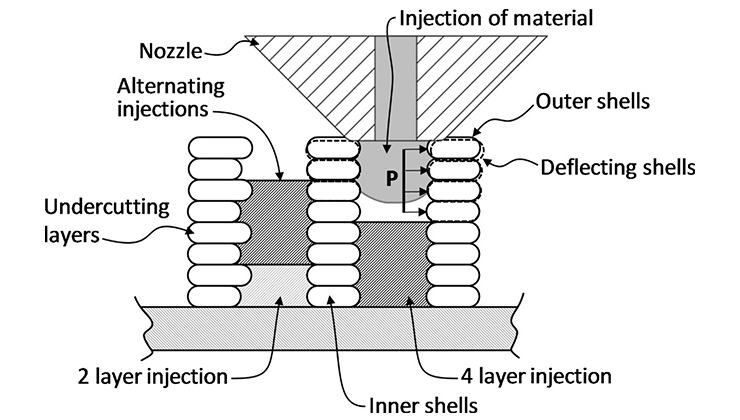

このプロセスでは、FFF方式でプリントされた中空シェル部品内に、同じノズルからポリマーを注入することで、部品に100%のインフィルを与えるという非常にシンプルな仕組みとなっている。これには、温度を変化させるホットエンドを利用しており、低い方の温度でシェルをプリントし、高い方の温度でインフィルを注入。高温により熱可塑性プラスチックが液体状態に近くなるため、流量が増加し、より適切な体積充填材が可能となる。

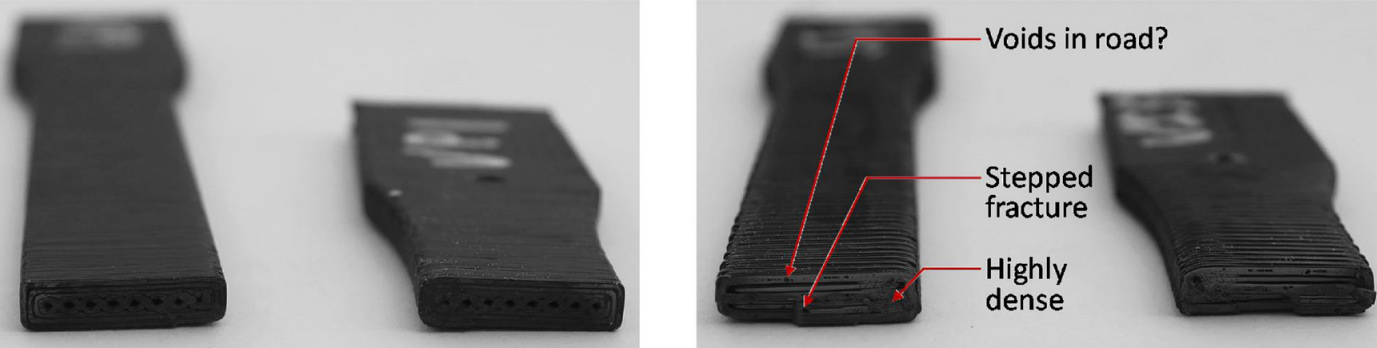

研究チームは、従来のFFF方式の3Dプリント技術と比較した性能テストを実施するため、ABS製の衝撃試験片と引張棒をプリント(および充填)し、3Dプリントされた同等品と比較。インジェクション・プリンティングされた部品は、密度と等方性が高くなり、部品の平均剛性、強度、破壊までのひずみがそれぞれ21%、47%、35%程高くなっていることを確認。

また両方のサンプルセットには同じプリント速度を適用しているが、インジェクション・プリンティングは、標準的なFFF方式よりも約3.2倍高速であることも判明した。

FFF方式衝撃試験片(左)とInjection Printing衝撃試験片(右) Photo:UMass

この研究の詳細は「Injection printing: additive molding via shell material extrusion and filling」と題された論文に掲載されており、研究チームは、機械的特性を有する様々な部品製造に応用できることが期待されるとして、現在特許の承認を待っているところである。

関連記事

- 3Dプリント時のエラーを自動補正するアルゴリズム

- 3Dプリント製超高解像度光学ガラスの開発に成功

- KFCがバイオプリンタでチキンナゲットをプリント

- Raise3Dシリーズの最新モデル「Raise3D E2」発売開始のお知らせ

- 低コストなオープンソースの3Dプリント製4足歩行ロボット

- 5秒で完成!3Dプリンタと真空成型機でPPEマスクを効率的に生産

- ナノダイヤモンド配合フィラメント「uDiamond PLA」販売開始

- 世界初、FDAが3Dプリント製マスクを認証

- 3Dプリント技術で殺傷力を有するガンパウダーの開発に成功

- フランス陸軍が大規模な3Dプリントファームを配備

- 抗菌作用フィラメント『MD Flex』販売開始

- 抗菌作用フィラメント「PLACTIVE AN1」

- シーメンス、AMネットワークを医療機関に開放

- 3Dプリント非侵襲的PEEPマスクが人工呼吸器不足を軽減

- 3Dプリント技術を使用して授乳中にHIVウイルスを不活性化

- 免疫不全に苦しむ病気の子供向け3Dプリント玩具

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp