- 2020-9-17

- 3Dプリンタ・各種加工機, 最新情報

- 3DFS, 3DPrinter, 3DPrinting, 3DPS, 3Dプリンター, 3Dプリンティング, COVID-19, Dental, Education, Form 3, Form 3B, Form 3BL, Form 3L, Form Cure L, Form Wash L, Formlabs, LFS, LPU, Medical, SLA, テクノロジー, レジン, 仕上げ加工, 光造形, 医療, 教育, 新型コロナウイルス感染症, 歯科, 表面仕上げ

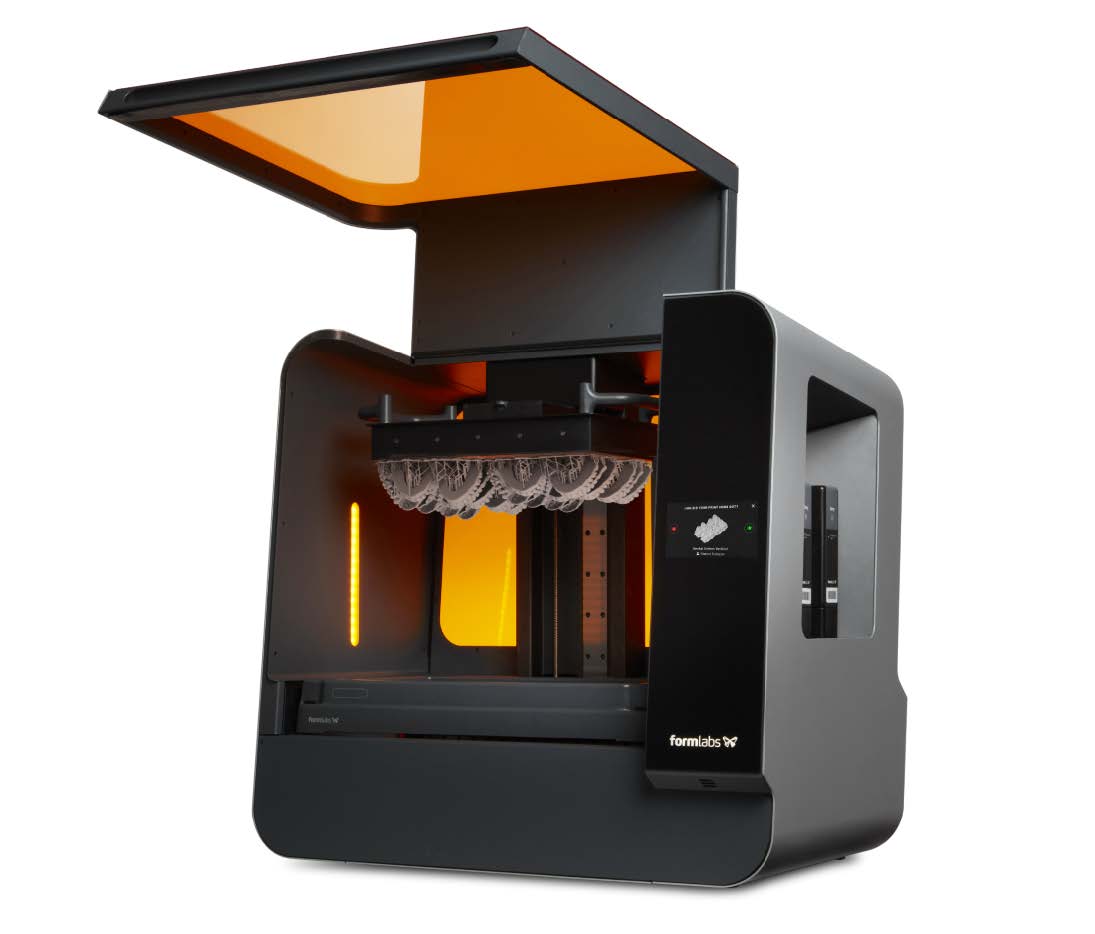

Formlabs、⻭科および医療⽤⼤型3Dプリンタ「Form 3BL」と造形後の後処理を容易にする「Form Wash L」および「Form Cure L」を発表

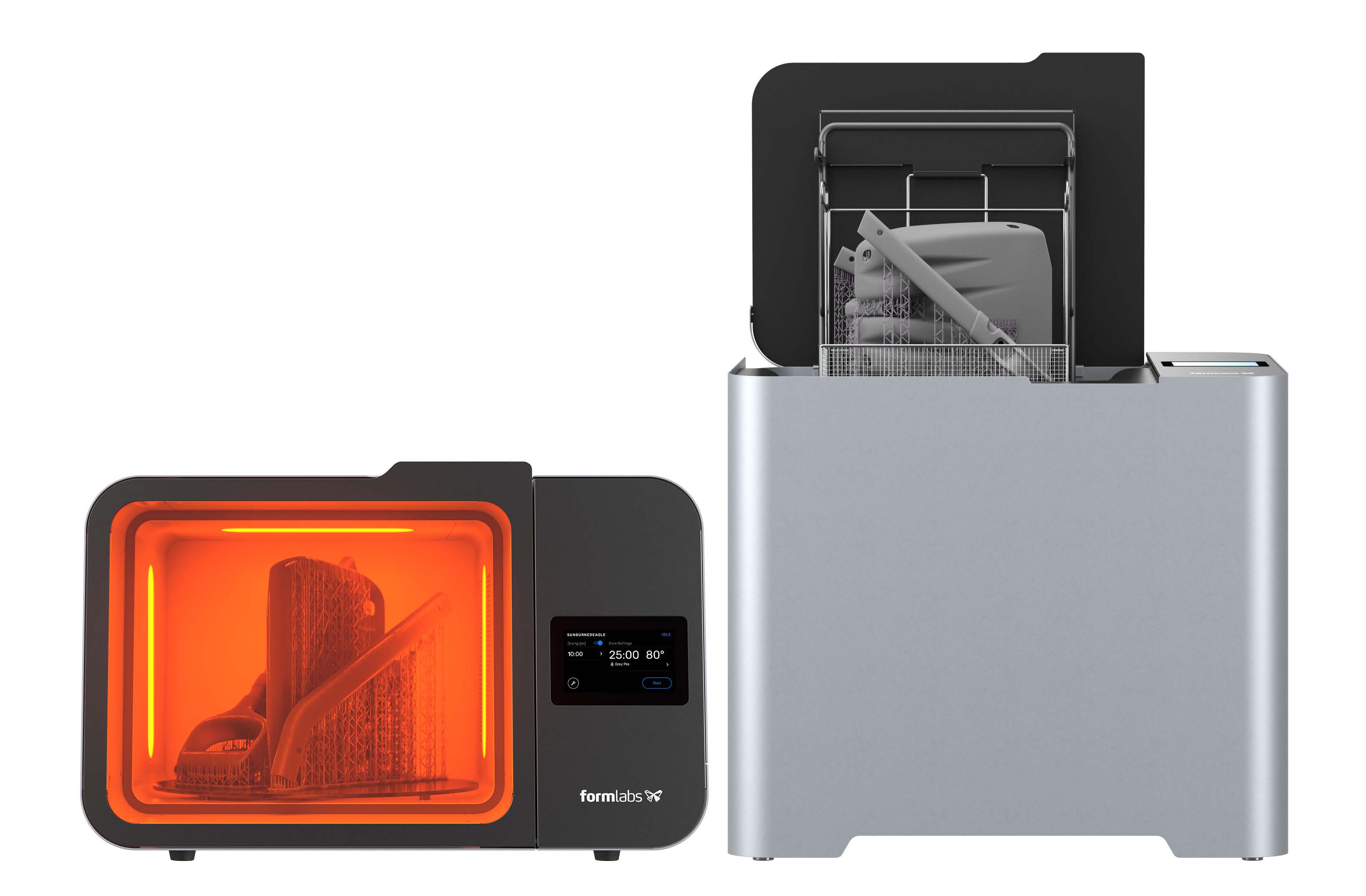

強⼒で⾝近な3Dプリントシステムを提供する Formlabs は、医⽤素材向けに最適化された⻭科および医療⽤⼤型3Dプリンタ「Form 3BL」を発表。また同時に、出荷が開始された主⼒⼤型機 Form 3L と、新たにラインアップされた Form 3BL で造形されたプリントの洗浄と⼆次硬化を⾃動化、簡素化するためのソリューション「FormWash L」「Form Cure L」を2021年に出荷予定と発表。これら強力なラインアップにより、直感的でコスト効率に優れた⼤規模プリントを実現する。

⻭科および医療⽤⼤型3Dプリンタ「Form 3BL」

Form 3L および Form 3BL の機能およびメリット

- 最終製品のように素晴らしい表⾯仕上げと微細さにより、単⼀ビルドでの⼤型パーツまたは多数の⼩型パーツの3D プリントが可能。

- 造形サイズ︓Form 3 の5倍となる 335×200×300 mmを実現。

- ⾃動レジン充填、シンプルなプリント準備および直感的なインターフェイスによる容易なプリントワークフロー。

- ユーザの⼿を煩わせることなくノンストップのスループットを実現する強⼒なエンドツーエンドシステム。

- Formlabs の豊富な素材ライブラリのほぼすべてに対応し、さまざまプロジェクトでも活⽤可能。

Form 3BL は Form 3B と同様、⻭科および医療⽤の素材向けに最適化されている。スループット、品質および信頼性を兼ね揃えた Form 3BL は、Formlabs の⻭科チームによる徹底した検査を受け、⻭科矯正アライナ⽣産の精度要件を満たし、ビルドプレーン全体で⼀貫したパーツ品質および精度を保証。また、フルスケールの⼈体模型をプリントすることも可能な Form 3BL によって医療従事者は、治療改善や⼿術室での時間短縮に使⽤される、カスタマイズされたサージカルガイドの造形を、短時間に完了させることが可能になる。

Form 3L や Form 3BL を含む Form 3 シリーズの中核技術である「Low Force Stereolithography(LFS™)」は、光造形(SLA)⽅式へのまったく新しいアプローチで、

レーザーとミラーを包含した「Light Processing Unit(LPU)」を使⽤し、造形の微細さと速度を両⽴しながら液体樹脂を等⽅性を持つパーツに硬化させる。Form 3L、Form 3BL は、2基のLPUを同時に使⽤(Form 3 は1基)して、Form 3 に⽐べ5倍⼤きく⾼速な3D プリントを実現する。

Form Cure L(左)とForm Wash L(右)

プロフェッショナル向けデスクトップ3Dプリンタを中心に、累計70,000台を超える3Dプリンタを販売する Formlabs は、その代名詞とも⾔えるプロフェッショナル向けの造形品質、使いやすさや価値を「Form 3L」および「Form 3BL」でも提供。

Formlabs 共同創業者兼CEOであるMax Lobovsky氏は次のように述べている「私たちの⼤型プリンタは、Form 1 の発表と同じように、3Dプリント業界に創造的破壊をもたらそうとしています。20年以上の⽉⽇を経た3Dプリント業界は、今ではさらなる前進のための⾰新と俊敏性が不⾜し始めていますが、Formlabs はこの状況を打破しようとしています。Formlabs 独⾃のテクノロジである「Low Force Stereolithography(LFS™)」を搭載した3D プリンタ Form 3L と Form 3BL は、プロフェッショナル向けの品質と使いやすさを⼿頃な価格で提供します。私たちは、⼤型サイズによる3Dプリントを必要とする⾃動⾞や航空宇宙などさまざまな業界で、より多くの⽅々に利⽤されることを楽しみにしています。」

Formlabs ユーザであり、製品の耐久性と性能で有名なアウトドア製品企業 Black Diamond は、その研究開発プロセスを「Form 3L」によって⾒直した。Black Diamond は「Form 3L」を利⽤して、プロトタイプ開発のリードタイムを7⽇間から3⽇間に短縮し、コストを約84%削減。Black Diamond の研究開発技術者であるMatt Tetzl⽒は次のように述べている「Form 3L により、製品デザインプロセスはよりまとまります。⼤型3Dプリンタである Form 3L を活⽤することで、私たちのデザイナはCADで微調整を⾏い、フルスケールモデルをプリントし、デザイン改修を進めます。これにより、フルスケールのプロトタイピングにおけるプリントコストを425ドルから70ドルにまで削減しました。このコスト削減により、わずか3ヶ月で Form 3L の投資を回収できました。」

関連記事

- Formlabs「Form 3L」の国内展開を開始

- Formlabsが「Formlabs Factory Solutions」の提供を開始

- Formlabsの最新3Dプリンタ「Form 3」日本市場で展開開始

- Formlabsが新たに6種類の3Dプリント用樹脂をリリース

- Formlabs、COVID-19に対処するための取り組みを公開

- Formlabs、FDA承認済人工呼吸器アダプタを3Dプリント

- Formlabs、高弾力性材料「Tough 1500 Resin」をリリース

- Formlabsの最新3Dプリンタ「Form 3」レポート第二弾

- Formlabsの最新3Dプリンタ「Form 3」レポート第一弾

- Formlabs、3Dプリント技術の研究と協業を目的とした施設を開設

- 3Dプリント製フェイスシールド無償提供プロジェクト

- 抗菌フィラメントを使った3Dプリントマスク「NanoHack 2.0」

- 3Dプリンタとクリアファイルで造るフェイスシールド

- 抗菌作用フィラメント『MD Flex』販売開始

- 抗菌作用フィラメント「PLACTIVE AN1」

- 5秒で完成!3Dプリンタと真空成型機でPPEマスクを効率的に生産

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp