- 2019-12-18

- 実機レポート, 最新情報

- 3DPrinter, 3DPrinting, 3DPS, 3Dプリンター, 3Dプリンティング, Form 1, Form 2, Form 3, Form 3B, Form 3L, Form Cure, Form Wash, Formlabs, Kickstarter, LFS, SLA, The Form 1, クラウドファンディング, テクノロジー, 仕上げ加工, 光造形, 表面仕上げ

Form 3のセットアッププロセスと、ドラフトレジンを利用したFFF方式との速度比較を実施

前回紹介した「Formlabsの最新3Dプリンタ「Form 3」レポート第一弾」に続く今回は、「Form 3」のセットアッププロセスと、高速ラピッドプロトタイピング用材料「ドラフトレジン(Draft Resin)」を利用した、FFF/FDM方式3Dプリンタとの速度比較を紹介したい。

Form 3:https://3dprinter.idarts.co.jp/items/23454415

ドラフトレジン(Draft Resin):https://3dprinter.idarts.co.jp/categories/1112986

Form 3 セットアッププロセス

「Form 3」本体のセットアッププロセスは、同梱されるクイックスタートガイド(日本語表記あり)やタッチスクリーンの指示に沿って実行するだけで済むため、3Dプリンタに不慣れなユーザーでも問題なく実行することができる。

LPUユニットが納まる内部

LPUユニットが納まる内部

- 本体内部から固定ロック(ラッチ)を取り外す

Form 3は、輸送時にプリンタ内部のLPUユニットを固定するためのロック機構(ラッチ)が取り付けられているため、先ず最初にこの固定具を取り外す。 - 電源、ケーブル類の接続

必要なケーブル(電源、LANまたはUSB)を接続。 - タッチスクリーン表示に従った操作

タッチスクリーンに表示される指示に従い、言語設定やプリンタ本体の水平だしなどの操作を実行。 - PreFormのインストール

formlabs.com/setupにアクセスして、Formlabs製品専用のソフトウェア「PreForm」をコンピュータにインストールする。 - プリントの準備

レジンタンク、造形プラットフォーム、樹脂カートリッジを装着し、プリント開始状態にする。

ローカルプリンタのプライミング(Prime)

Form 3には、リモート環境からプリントジョブを実行するための「Prime」機能が追加された。この機能を利用することで、ローカルネットワークだけでなく、本体から離れた部屋や外出先など世界中どこからでもプリントを開始することができる。

※リモートプリントを実行するには、プリンタ情報全般をリモート監視できる「Dashboard(ダッシュボード)」へのログインが必要。

プリンタ本体のプライミング手順

- プリンタ本体に、レジンタンク、造形プラットフォーム、樹脂カートリッジをセット

- プリンタ本体のタッチスクリーンから「Prime」をタップ

- パソコンにインストールした「PreForm」を開く

- 「PreForm」上のプリンタリストからプライミングされたプリンタを選択

- プリント用材料を、プリンタにセットした材料と一致させる

- モデルデータを読み込み、向きおよびサポートを設定

- プリントジョブに名前を設定し、プリンタにジョブを送信

- 本体のプリントボタンをタップせずにプリントが開始される

リモートプリントが有効になっているプリンタにジョブを送信すると、ジョブがプリントキューに追加される。本体にセットされた材料がPreForm上の材料と一致する場合、プリンタはキューの順序に従い、キュー内のジョブを自動的にプリント開始する。全てのプリント情報は、ダッシュボードを通じて遠隔地からモニタリングできる。

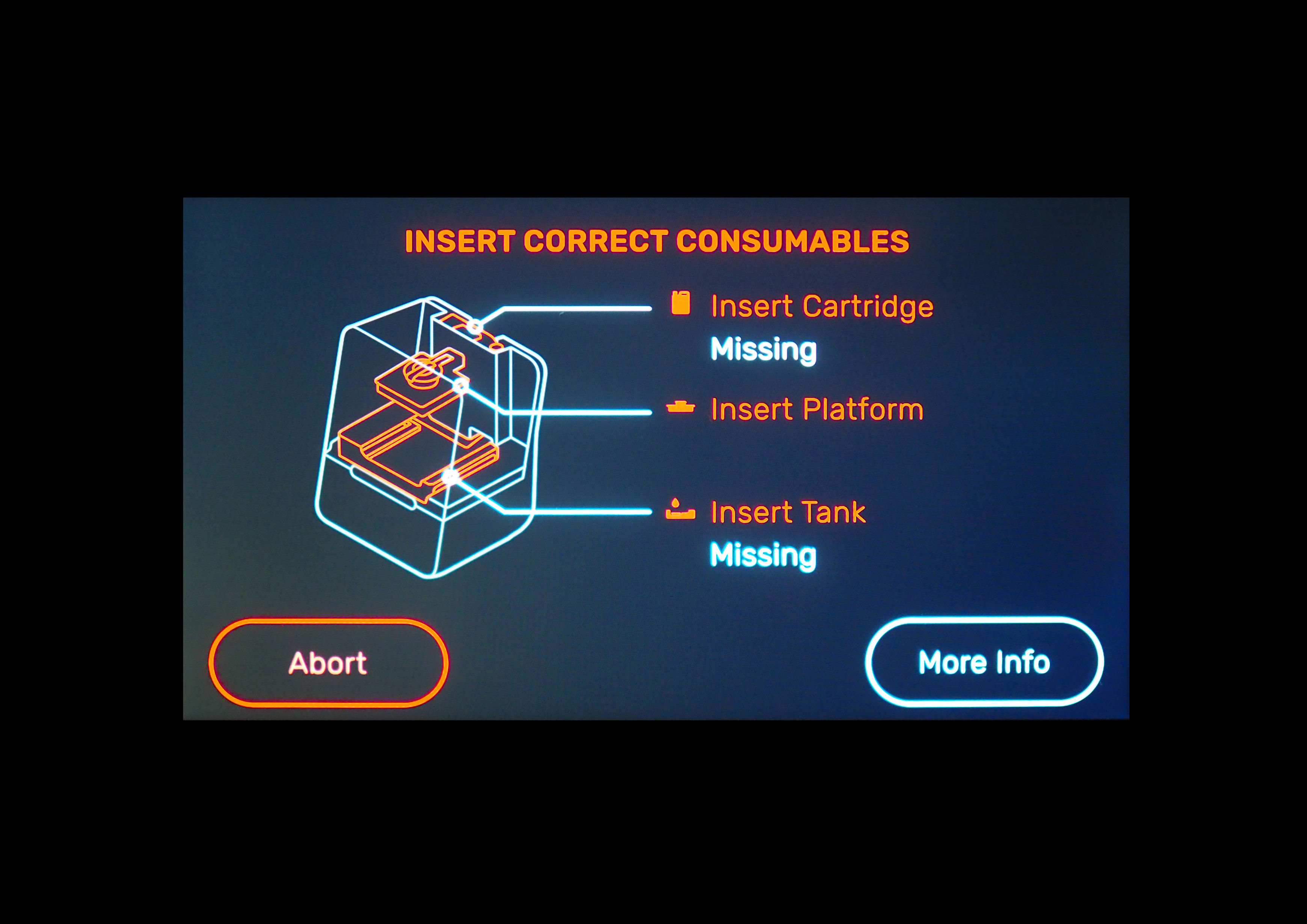

ツール類の装着にミスがあると、エラー箇所を表示して報告

ツール類の装着にミスがあると、エラー箇所を表示して報告

補足として、上述したレジンタンクなどを本体にセットする際の手順は、レジンタンク、造形プラットフォーム、樹脂カートリッジの順番に取り付ける。先にレジンタンクを取り付けることで、万が一プラットフォームを落下させてしまった場合は、使用中のプラットフォームに付着した樹脂材料が本体内部に落ちることを防止できる。

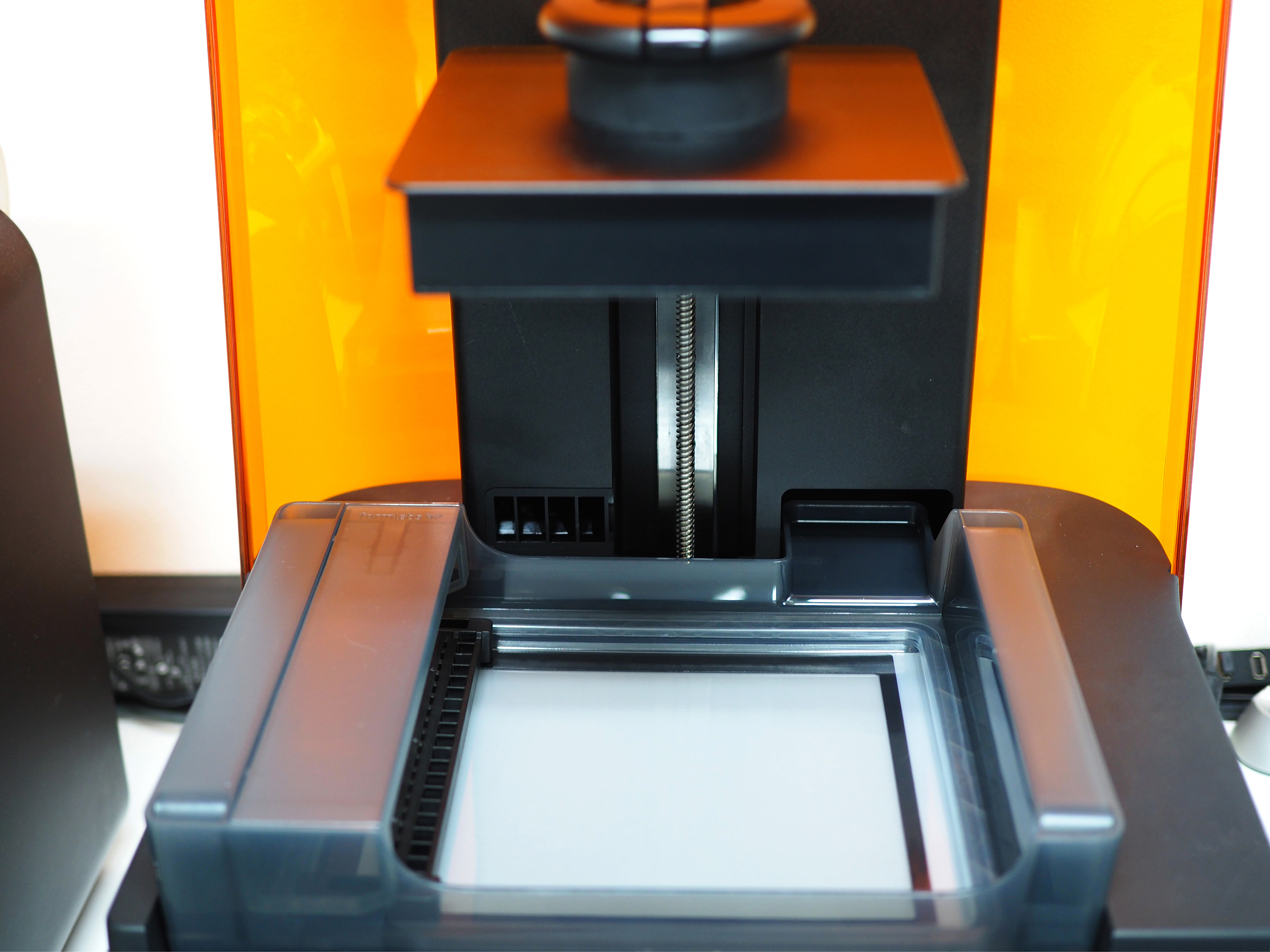

レジンタンク、造形プラットフォームを取り付けた状態

レジンタンク、造形プラットフォームを取り付けた状態

高速プリント用材料を使用して3Dプリントを実行

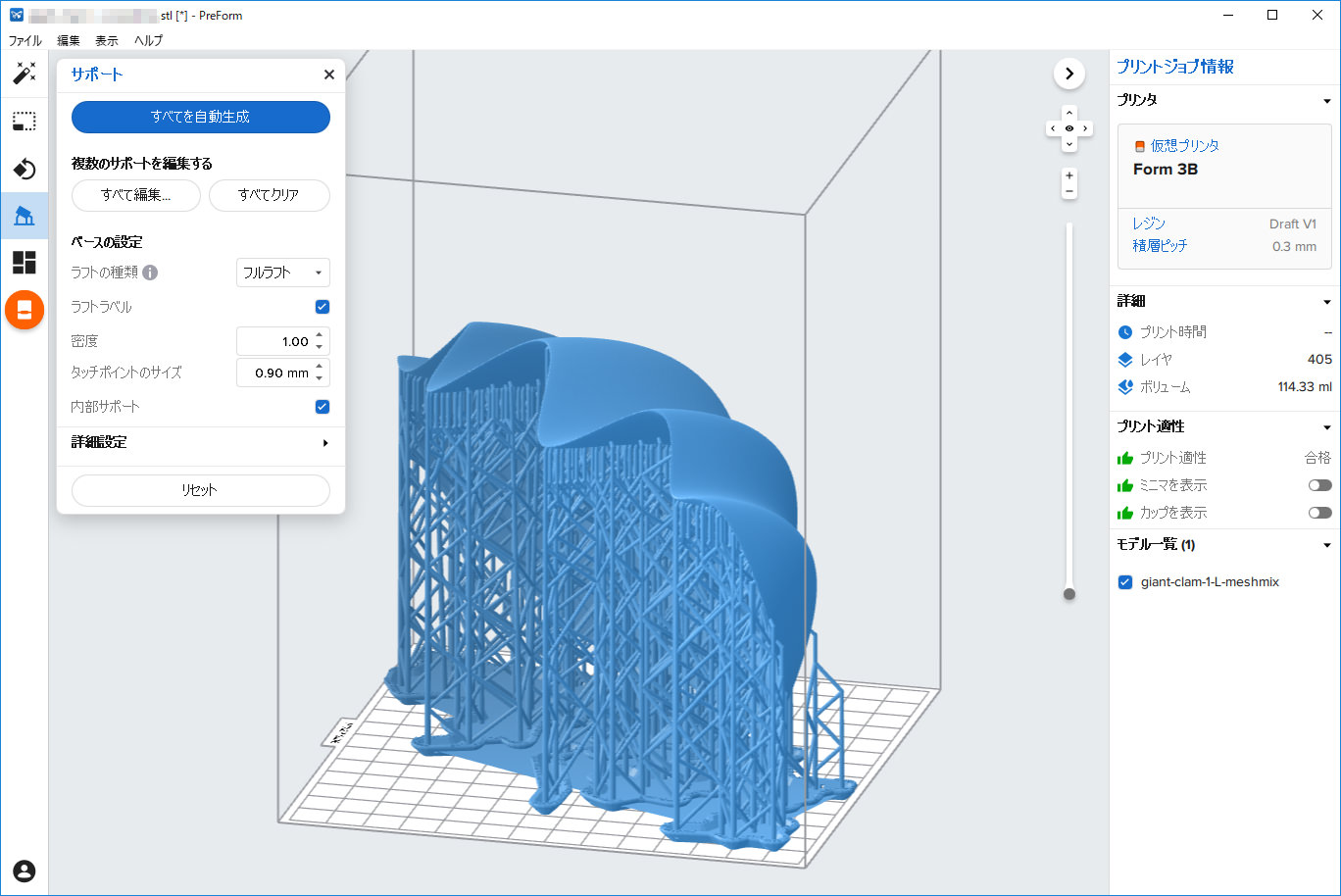

3Dプリントの実行には先ず、Formlabs製品専用のソフトウェア「PreForm」にデータを読み込む必要がある。インターフェースは全て日本語化されており、必要最低限な機能だけに集約されているため、3Dプリンタ初心者でも無理なく使いこなすことができる。

「PreForm」は、読み込まれたデータ内容や選択材料、設定したレイヤーピッチなどに合わせ、最適な向きやサポートを自動で計算する機能を備えている。同タイプの他社製品で使用されるソフトウェアと比較しても、サポート生成の精度も高い。また先の記事でも紹介した通り、Form 3はLFSテクノロジーによって実現した超高精細な造形品質により、モデルとサポート材をつなぐタッチポイントが改善。Form 3では、Form 2のタッチポイントサイズ0.6mmから0.3mmへ半減し、サポート除去に関連した課題を改善している。

データ読み込み後、サポートの自動生成機能を使ってサポートを設置

サポート生成などの実行と共に「PreForm」は、データのプリント適正チェックを自動的に行い、問題がなければジョブのアップロード(プリントの実行)を開始することができるようになる。

プリント特性が「合格」となれば、画面左の「プリントを開始」ボタンを押し下げ、ジョブファイルをForm 3本体にアップロードする。

3Dプリントの実行

今回紹介する3Dプリントプロセスでは、高速プリントに対応した「ドラフトレジン(Draft Resin)」を用いて3Dプリントを実行。その速度を確認するため、同一データを利用してFFF/FDM方式3Dプリンタとの速度比較を行った。

ドラフトレジン(Draft Resin)とは

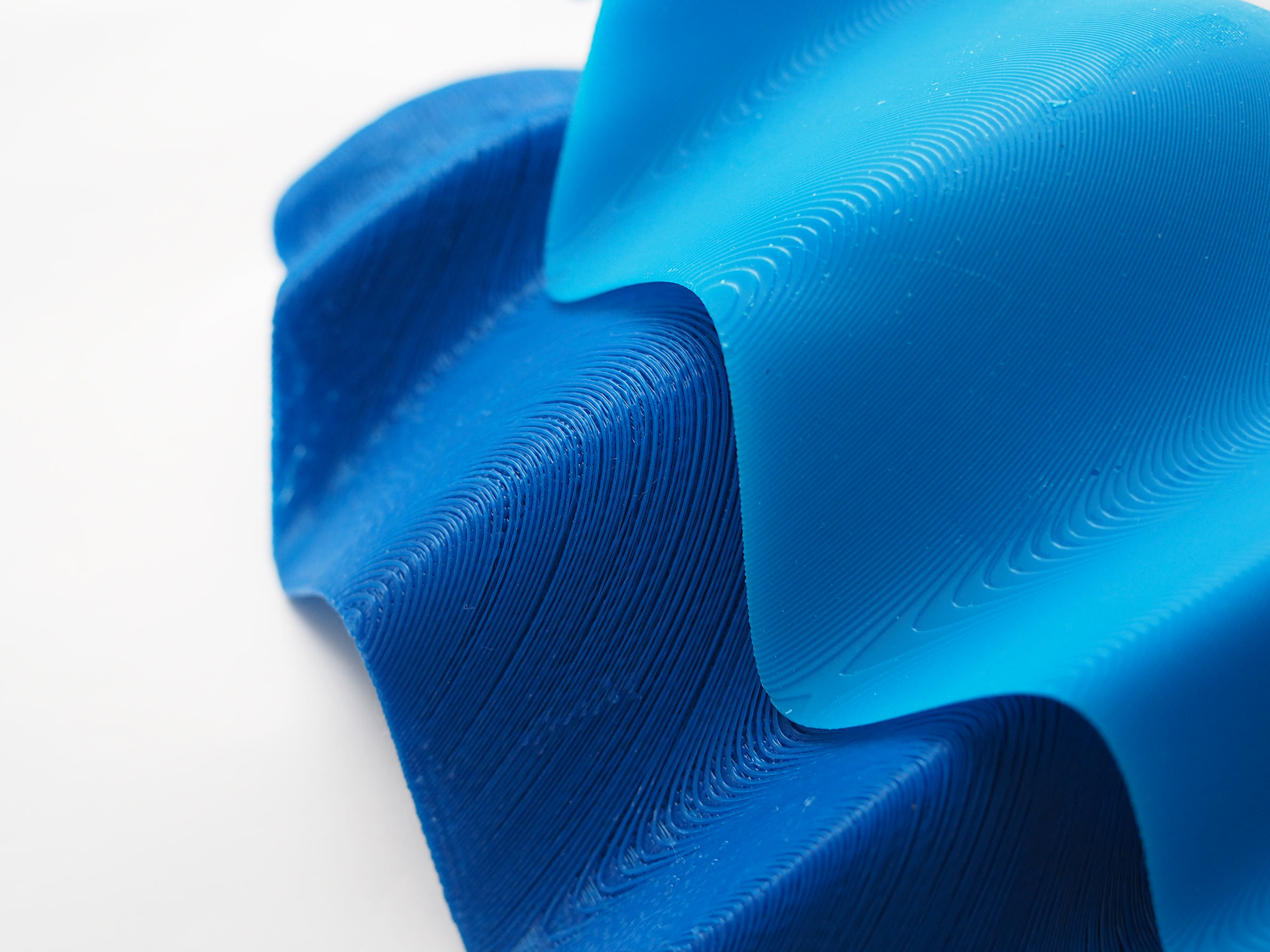

今回の検証で使用した「ドラフトレジン(Draft Resin)」は、300ミクロン(0.3mm)の積層ピッチでプリントが可能なラピッドプロトタイピング専用のレジン材料で、スタンダードレジンなどの他の材料よりも3倍から4倍の速度で3Dプリントを実行することができる。また、材料色は発色の良いブルーで非常に視認性が高く、意匠確認用のラピッドプロトタイピングにとって重要な要素を含んでいる。高精細な造形が可能な「スタンダードレジン」や「グレイプロレジン(Grey Pro Resin)」とは用途の異なる材料だが、素早いプリントが要求される製品開発や部品製造の現場においてその効果を発揮する材料である。

Draft Resinの購入先:https://3dprinter.idarts.co.jp/categories/1112986

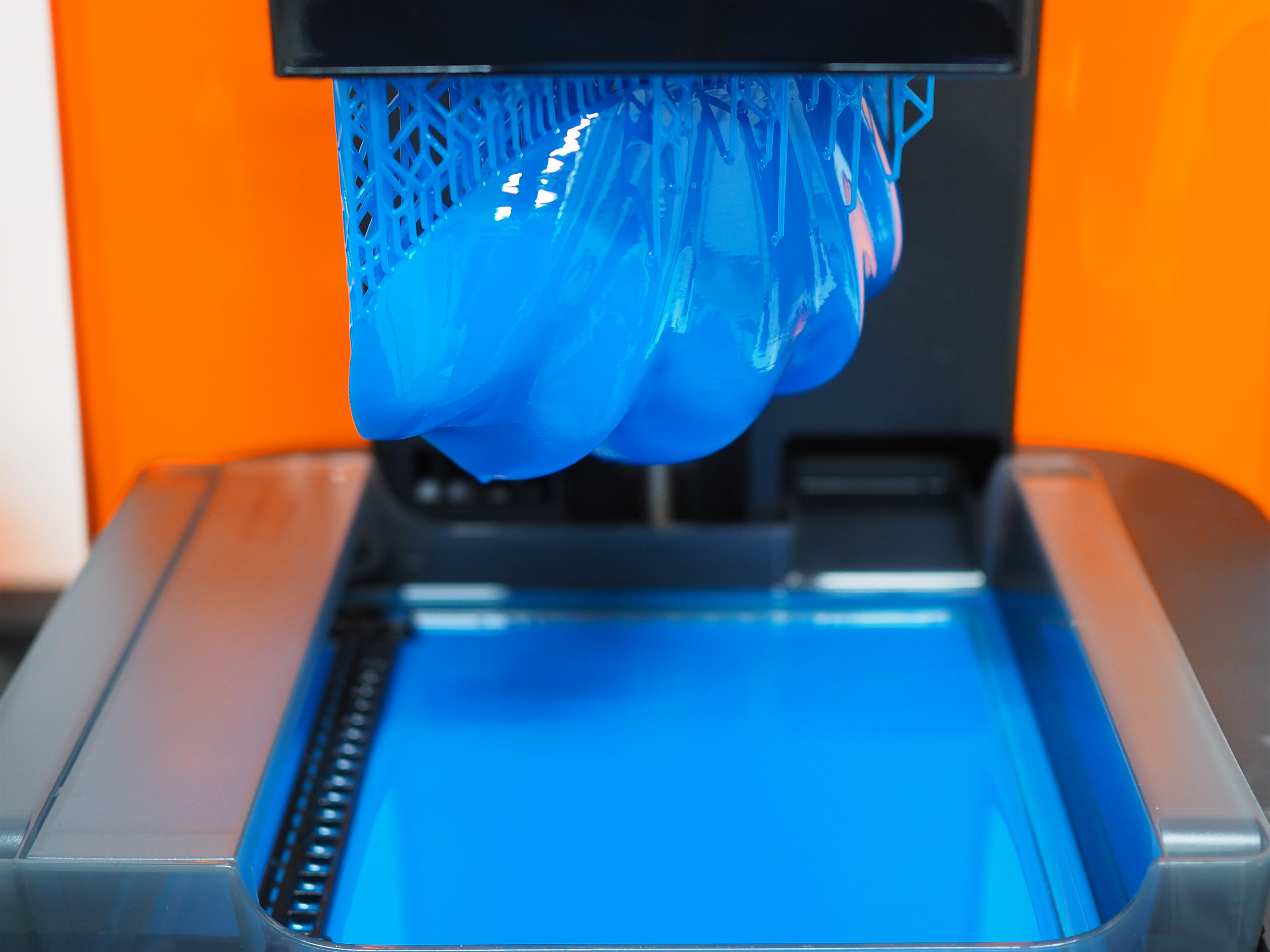

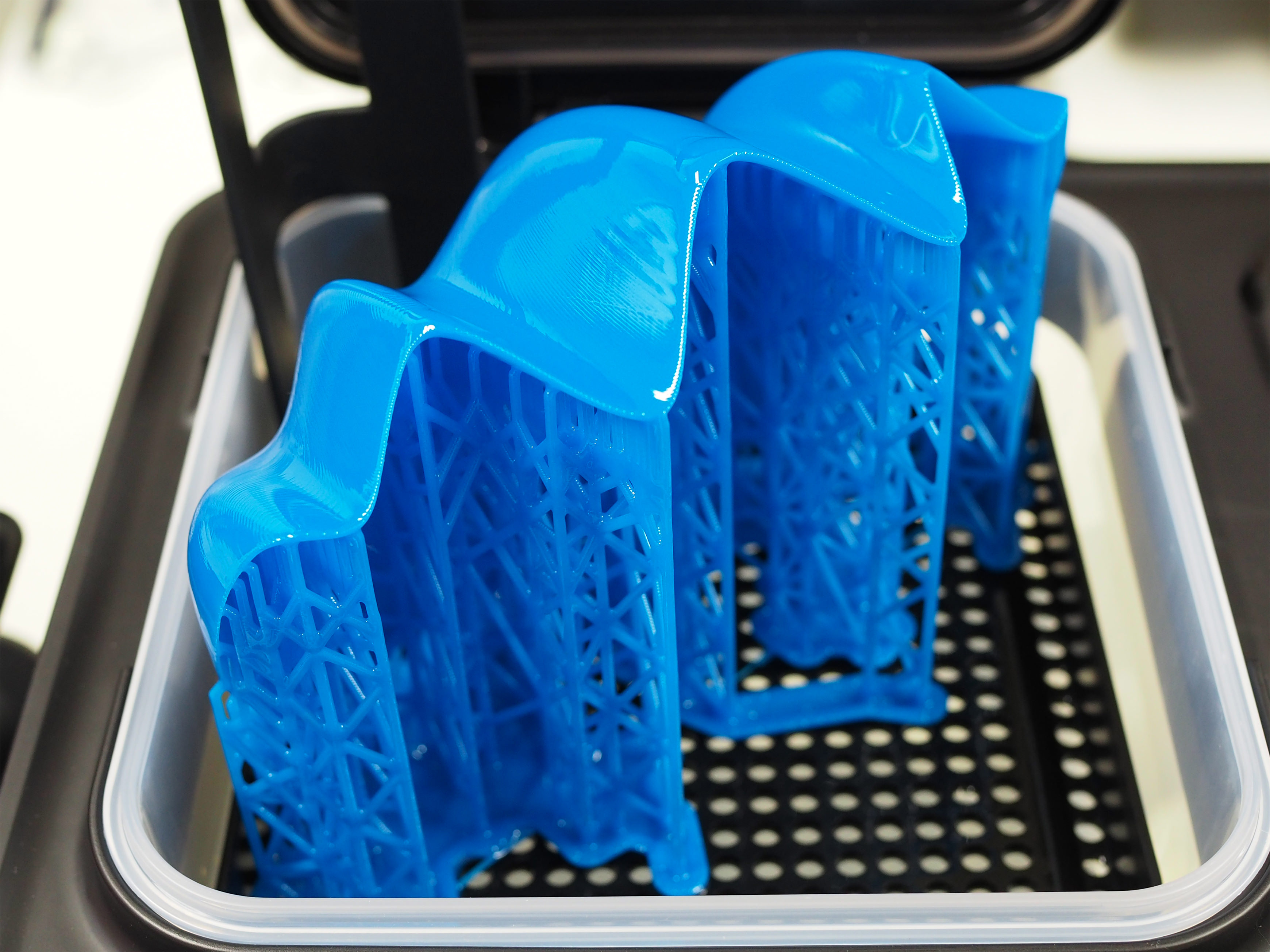

ドラフトレジンからプリントされた直後の状態

他の3Dプリント方式との速度比較

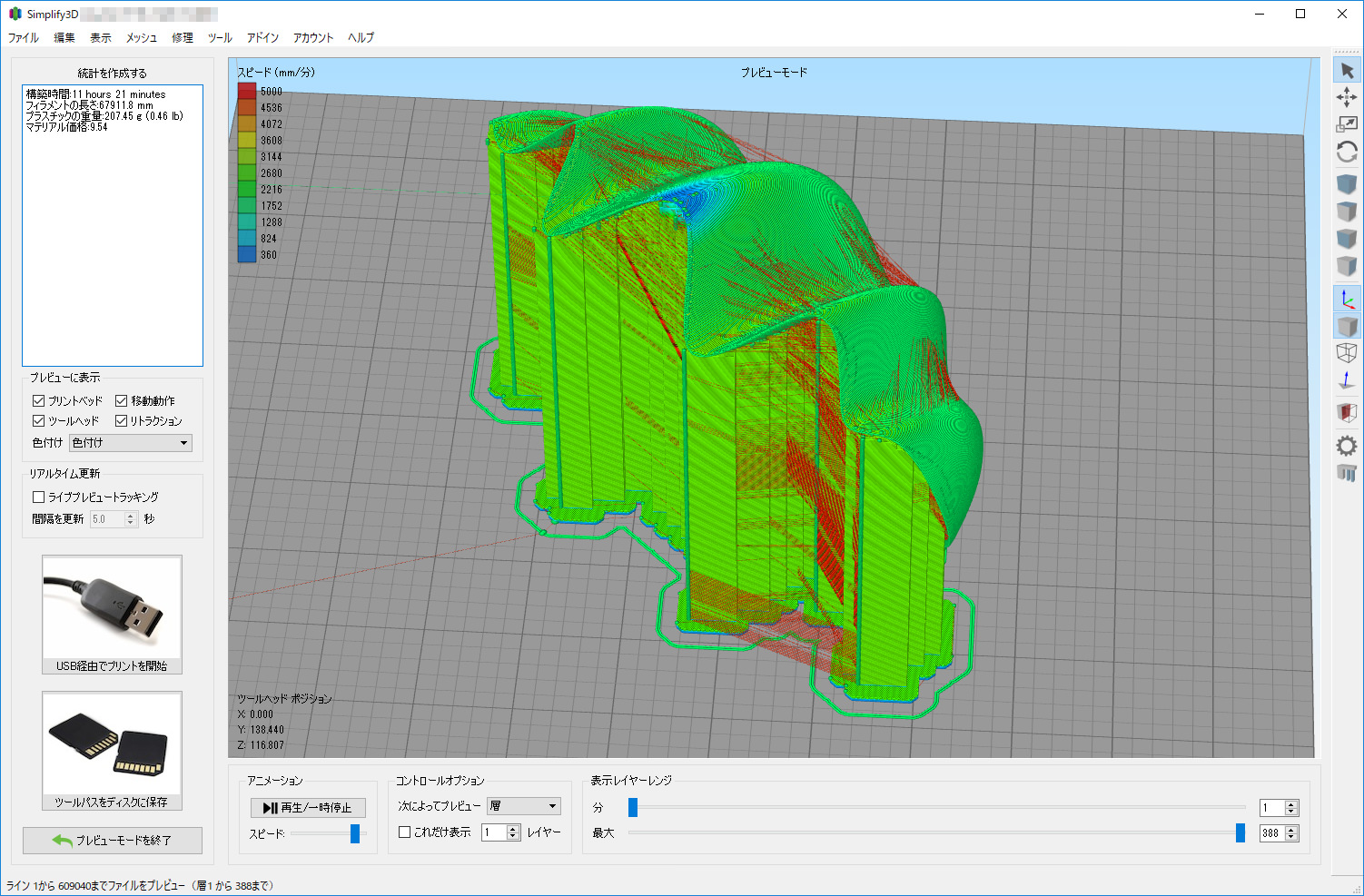

FFF/FDM方式の場合、ノズル径を太くすることで造形速度を向上させることが可能だが、今回は標準的なノズル径「0.4mm」のまま、スライスソフトウェア(Simplify3D)上から自動設定可能な「Fast(高速プリント)」を適用し、その速度とプリント品質を比較してみた。

比較に使用したFFF/FDM方式3Dプリンタは「CR-10S」と「Moment S」で、何れもプリント速度はスライスソフトウェアの自動設定値のまま、レイヤーピッチをドラフトレジンと同じ「0.3mm」、ラフト「有り」で設定した。

Simplify3Dのジョブ画面

実際のプリント時間の比較

- Form 3 & ドラフトレジンのプリント時間:3時間49分

- FFF/FDM方式3Dプリンタ & PLAのプリント時間:約12時間

FFF/FDM方式の場合、スライスソフトウェア上の計算値ではプリント総時間11時間~12時間となっているが、何れもほぼ計算値に近い時間でプリントされており、ドラフトレジンがいかに早いかが確認できる。

そしてその結果が以下の通り。

Form 3とドラフトレジンを使用してプリントされた物(上)は、多少の段差(積層跡)は残るが、フィラメントを溶融し積層するFFF/FDM方式との品質の差は大きい。

FFF/FDM方式3Dプリンタの場合、ノズル径の調整やスライスソフトウェアの調整で造形速度や品質を向上させることができるが、最適なプリント条件を導き出すにはそれ相応の経験が必要となり、3Dプリンタの扱いに不慣れなユーザーには難しい。

プリント方式が異なるため単純な比較はできないが、Form 3とドラフトレジンを使用した3Dプリントプロセスは、Formlabsによって最適化されているため、特別な知識を必要とせずに必要最低限の工数のみで最適なプリント結果を得ることができる。

上)Form 3とドラフトレジン、下)FFF方式プリンタとPLA

上)Form 3とドラフトレジン、下)FFF方式プリンタとPLA

ちなみに、FFF/FDM方式3Dプリンタのレイヤーピッチを0.3mmから0.2mmに変更した結果(プリント速度はそのまま)が以下の通りだが、プリント完了までに約20時間を要した。

レイヤーピッチを0.2mmに変更してプリントした造形物(手前)

レイヤーピッチを0.2mmに変更してプリントした造形物(手前)

乾燥と二次硬化について

スタンダートレジンなどの材料では、材料毎に適した二次硬化時間が設けられているが、ドラフトレジンはその二次硬化を必要としないため、IPAによる洗浄と乾燥だけで完了することができる。

このように後処理工数を減らせることは、より迅速なラピッドプロトタイピング環境に重要な部分となる。

付属の後処理キットを使用して洗浄中の造形物

付属の後処理キットを使用して洗浄中の造形物

※ 二次硬化が必要な他のレジン材料を硬化させる際、造形物の表面や入り組んだサポート内にレジンやIPAが残っているとレジンの固有の物性を得られないため、二次硬化前には十分な洗浄と乾燥を行う必要がある。

使用後の材料の保存

先のレポートでも紹介した通り、新たに設計されたForm 3用レジンタンクは、樹種充填後のタンクトレイを保管するための専用ケースに納められているため、プリント後の樹脂材料をタンクごとケースに入れて保管することができる。

第二弾となる今回はForm 3のプリントプロセスについて簡単にまとめたが、今後のレポートでは、以前紹介した「3Dプリント透明アクリル素材の研磨事例」同様の研磨プロセスなど、Form 3をベースとした様々な事例を記事化予定。

関連記事

- Formlabsの最新3Dプリンタ「Form 3」レポート第一弾

- Formlabs、3Dプリント技術の研究と協業を目的とした施設を開設

- アポロ11号月面着陸50周年記念3Dプリント製シェーバー

- Formlabsの最新3Dプリンタ「Form 3」日本市場で展開開始

- Formlabs、歯科用3Dプリンタ「Form 3B」と歯科事業を発表

- 3Dプリント技術を活かした「Lexus LC500」ケーキ

- NewBalanceとFormlabsが新型3Dプリントスニーカー発表

- Formlabs経営陣インタビュー

- 3Dプリンタを使った量産化で市場拡大を目指す海洋堂

- 海洋堂、14台の「Form 2」で3Dプリント工場を構築

- Formlabsの最新3Dプリンタ「Form 3」日本市場で展開開始

- Formlabsは次世代3Dプリント技術搭載「Form 3」「Form 3L」を発表

- タリーズコーヒー、海洋堂コラボ店舗に3Dプリンタ設置

- 自己修復する3Dプリントオブジェクト

- 3Dプリント技術で実現した「えんとつ町のプぺル」ガチャ

- AutodeskとWHILLのコラボで実現したジェネレーティブデザイン

- 国際美術展に安楽死用3Dプリントカプセル「Sarco」出品

- New Balance、Formlabsと協力した3Dプリントシューズを発売

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp