- 2020-8-18

- 最新情報

- 3DFS, 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, filament, SLS, チタン, テクノロジー, フィラメント, 粉末焼結

アルゴンヌ国立研究所の研究チームが機械学習を利用して3Dプリント部品の欠陥を予測

アルゴンヌ国立研究所 と テキサスA&M大学 の研究者チームは共同で、3Dプリントされた部品の欠陥を検出する革新的なアプローチを開発。このシステムは、リアルタイムの温度データと機械学習アルゴリズムを使用して、レーザー粉末床溶融プロセス中の熱履歴と表面下の欠陥の形成との間に相関関係のあるリンクを生成する。

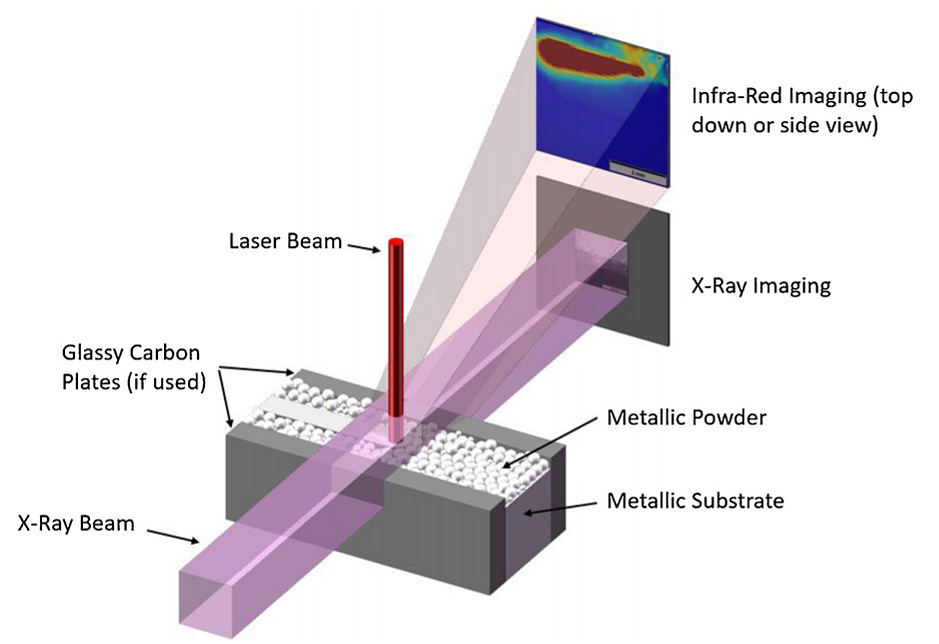

3DプリントプロセスのX線画像 Photo : アルゴンヌ国立研究所

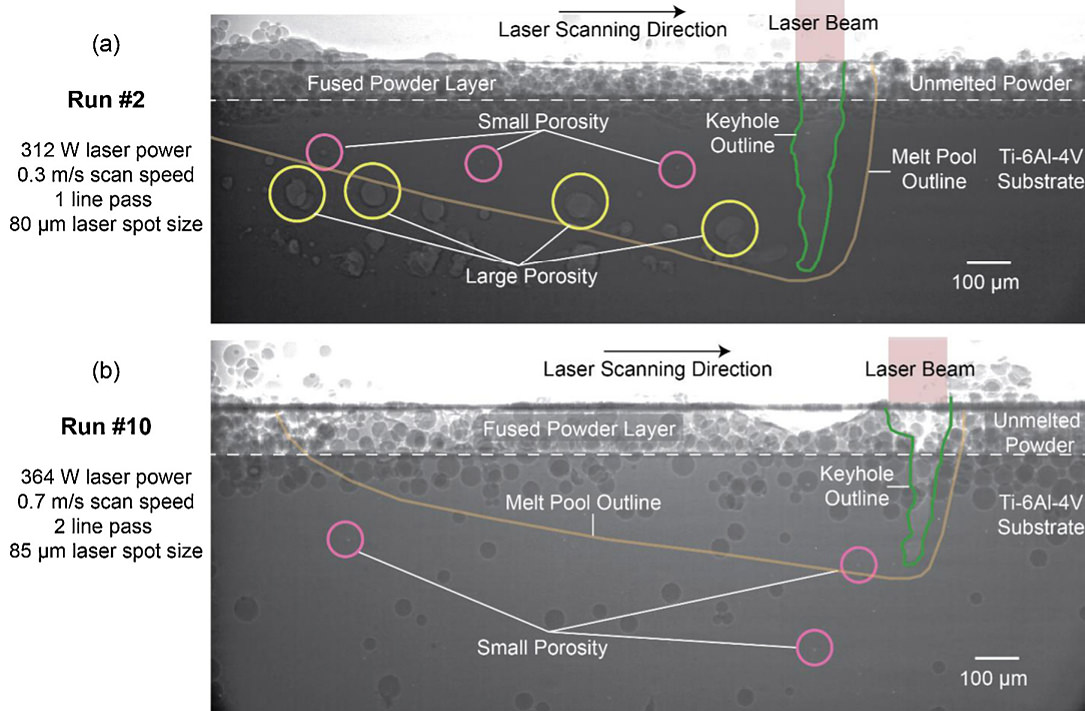

ハイエンドの産業用3Dプリントシステムでさえ、多孔性、つまり金属粉末が十分に溶融していない3Dプリント部品の空隙(孔)が発生する場合がある。これらの気孔はしばしば「弱点」となり、3Dプリントされた部品に亀裂や割れを発生しやすくなる。

破損の原因となる空隙が形成される理由には、粉体の不均一性やレーザー強度の不足など、さまざまな理由があるが、論文の筆頭著者であるNoah Paulson氏は「アルゴンヌ大学の研究では、部品の表面温度と内部での気孔の形成には明確な相関関係があることが示されています。」と述べている。

研究チームはこの研究を促進するため、エネルギー省の施設であるアルゴンヌ大学の先進光子源(Advanced Photon Source 以下 APS)で、高出力X線を利用。チームは、赤外線カメラを搭載した実験用LB-PBF(レーザ式粉体床溶融)装置を設計・構築し「Ti-64」粉末で作られた部品を3Dプリント。プリント中はカメラで温度データを取得し、X線ビームでプリントプロセスを上側面から確認することで、多孔質が形成されているかどうかを確認する。

Paulson氏は更に次のように述べている「トップビューとサイドビューを同時に見ることができるのは非常に重要です。APSのセットアップがユニークなのは、側面から見た場合だけでなく、異なる時間と温度の組み合わせに基づいた特定の加工条件の下で、レーザーが通過する際に気孔が形成されることを確認できる点にあります。」

研究チームによれば、熱履歴をそれぞれの気孔率プロファイルと比較すると、ピーク温度が低く徐々に低下することで、気孔率が低いことと相関している可能性が高いことを発見。一方で、ピーク温度が高くその後の上昇が続く場合、窪みが生じ、より多孔性(気孔率)が高くなる可能性があることが分かった。チームはこのデータセットを使用し、プリントプロセス中に記録された熱履歴に基づいて気孔率の形成を正確に予測できる機械学習アルゴリズムを構築。赤外線画像から空隙が形成される可能性が高い場所を特定するこの機能は、コストの掛かる従来の個別部品検査が不要となる。チームは今後数ヶ月の間により多くのデータセットと、より洗練された機械学習モデルを用いてこの作業を発展させ、改善できることに期待している。

この研究の詳細は「Correlations between thermal history and keyhole porosity in laser powder bed fusion」と題された論文に掲載されている。

関連記事

- FFF 3Dプリントと射出成形を組み合わせたハイブリッド製造法

- 3Dプリント時のエラーを自動補正するアルゴリズム

- 3Dプリント時のエラーを自動補正するアルゴリズム

- 3Dプリント製超高解像度光学ガラスの開発に成功

- KFCがバイオプリンタでチキンナゲットをプリント

- Raise3Dシリーズの最新モデル「Raise3D E2」発売開始のお知らせ

- 低コストなオープンソースの3Dプリント製4足歩行ロボット

- 5秒で完成!3Dプリンタと真空成型機でPPEマスクを効率的に生産

- ナノダイヤモンド配合フィラメント「uDiamond PLA」販売開始

- 世界初、FDAが3Dプリント製マスクを認証

- 3Dプリント技術で殺傷力を有するガンパウダーの開発に成功

- フランス陸軍が大規模な3Dプリントファームを配備

- 抗菌作用フィラメント『MD Flex』販売開始

- 抗菌作用フィラメント「PLACTIVE AN1」

- シーメンス、AMネットワークを医療機関に開放

- 3Dプリント非侵襲的PEEPマスクが人工呼吸器不足を軽減

- 3Dプリント技術を使用して授乳中にHIVウイルスを不活性化

- 免疫不全に苦しむ病気の子供向け3Dプリント玩具

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp