- 2019-2-5

- 3DCAD・3DCG, 最新情報

- 3D, 3DPrinting, 3Dプリンティング, 3Dモデリング, Autodesk, Form 2, Formlabs, Fusion 360, Medical, ジェネレーティブデザイン, テクノロジー, 医療, 砂型

AutodeskとWHILLはジェネレーティブデザインを活用して電動車椅子の軽量化を実現

3次元ソフトウェアで業界をリードする Autodesk(オートデスク株式会社 以下:オートデスク)」が提供するクラウドベースの3次元CAD/CAM/CAEソフトウェア Fusion 360(フュージョン 360)は、コンシューマーからプロフェッショナルまで、国内外問わず幅広い層に支持されるソフトウェアであり、本サイトをご覧になっている方の中にも多くのユーザーがいらっしゃるでしょう。

そんな Fusion 360 は、年間サブスクリプションライセンスでオートデスクの次世代デザインテクノロジー『Generative Design(以下 ジェネレーティブデザイン)』という機能を提供しています。

※ ジェネレーティブデザインの概要については後述参照

既存の Fusion 360 ユーザー、または常日頃から3Dプリンタ関連情報に注目されている方であれば既にご存知かもしれませんが。

オートデスクは、2018年12月に、パーソナルモビリティ(次世代型電動車椅子)を開発・販売する「WHILL(WHILL株式会社 以下:WHILL)」と協力し、WHILL製電動車椅子のフレーム部品に、Fusion 360 のジェネレーティブデザインを適用したデザイン事例を発表しました。

今回の記事では、ジェネレーティブデザインを活用した本プロジェクトの内容について、Fusion 360 エバンジェリストとしてご活躍中のオートデスク藤村様からお話しを伺うことができましたので、その詳細についてお伝えします。

本プロジェクトの実現ついて

オートデスクとWHILLのコラボによって実現した本プロジェクトですが、開発に至った経緯についてお聞かせください。

きっかけは、私とWHILLさんのエンジニアさんがあるイベントで出会いお声がけいただいたことが始まりです。その場でジェネレーティブデザインを検討しておられるとのことでしたので、講習会にお越しいただき操作をご習得いただきました。

WHILLさんのModel-Cはセダンのような乗用車のトランクにも収められる用に、全部で3つのコンポーネントに分解できるのですが、その内のひとつが20Kgあり、ご年配の方や女性の方でも、胸の高さまで持ち上げ易い重量を目指して軽量化されることを希望されていました。

ジェネレーティブデザインについて

Fusion360の上級ユーザーなど、ジェネレーティブデザインについてある程度理解されている方もいらっしゃると思いますが、多くの一般ユーザーは未だに「ジェネレーティブデザインって何?」「トポロジー最適化と何が違うの?」といったレベルの認識であることが否めないと思います。このようなユーザーに対し、今後オートデスクはどのようにして、ジェネレーティブデザインの可能性や優位性などを伝えようとされていますか?

Fusion 360に実装されているジェネレーティブデザインは、「軽量化を目的として形状を最適化する」という表現でいえば、トポロジー最適化に非常に近しい技術となります。ここでは形状の最大輪郭から質量を抜き取っていくという概念をさしていますが、その中身やアプローチは従来のトポロジー最適化とは異なる部分が多いです。

まずFusion 360のジェネレーティブデザインはレベルセット法を用いています。レベルセット法の詳細については割愛しますが、トポロジー最適化の様にグレイゾーンと呼ばれる残すか残さず取り除くかという箇所ができずらいです。またクラウドテクノロジーを利用していることもあり、複数の条件を掛け算的に並列計算することで、多数のオプションを提示することが可能です。また軽量化対象の基準オブジェクトを自身で用意する必要がなく、当たり外れが基準形状に左右されにくいという特性もあります。イメージとしては本当に必要なところと、確保しなければならない空間のみを指定して、あとはソフトウェアに自動生成させる部分が大きくことなります。

また今後更に改良を重ねますが、計算前に「何の製造方法で作成する予定か」という項目を入力できる点が魅力です。つまりこれは「切削加工で作成する予定です」という製造における前提条件を結果に反映することができます。ゆくゆくはコストをパラメータとして入力できるようにしたいと考えています。例えば、事前にこのパーツには3,000円しかかけられないといった場合は、その範囲でできる計算結果を求めたりすることができるようになります。このあたりは現行のトポロジー最適化とは大分異なる部分です。

ジェネレーティブデザインが適用されたWHILL Model-C

今後ジェネレーティブデザインは、今まで設計製造におけるプロセスや取り組み方を大きく変える可能性がある技術だと感じています。同時に競合他社さんも巻き込んでトポロジー最適化に代表される最適化ソフトマーケットに大きな変革をもたらすことができると思います。その中で、現在ジェネレーティブデザインとしてひとくくりにされている、ラティスやアルゴリズムによる造形との差別化も行わなければなりません。

ジェネレーティブデザインの優位性を示す一番わかりやすい方法は、実際のユーザーさんによる実例に勝るものはありません。オートデスクでは既に多くのお客様が、ジェネレーティブデザインを用いた設計の見直し、検証、実証実験などを行っており、既に実用化したパーツや製品を作り出してしまった企業もあります。今後さらに事例にご協力いただける企業様も増える予定ですし、事例化にご協力いただきそれを発表することが私のミッションでもありますので、現在事例化にご協力いただけるユーザー企業さまを絶賛募集中です。

ジェネレーティブデザインの活用について

今回のプロジェクトでは、WHILLの電動車椅子部品の一部に対し Fusion 360 のジェネレーティブデザイン機能を利用した3Dモデルが適用されたようですが、ジェネレーティブデザインが適用されたことでどのようなメリットを得る事ができたでしょうか?また、この工程でご苦労された点などがあれば合わせてお聞かせください。

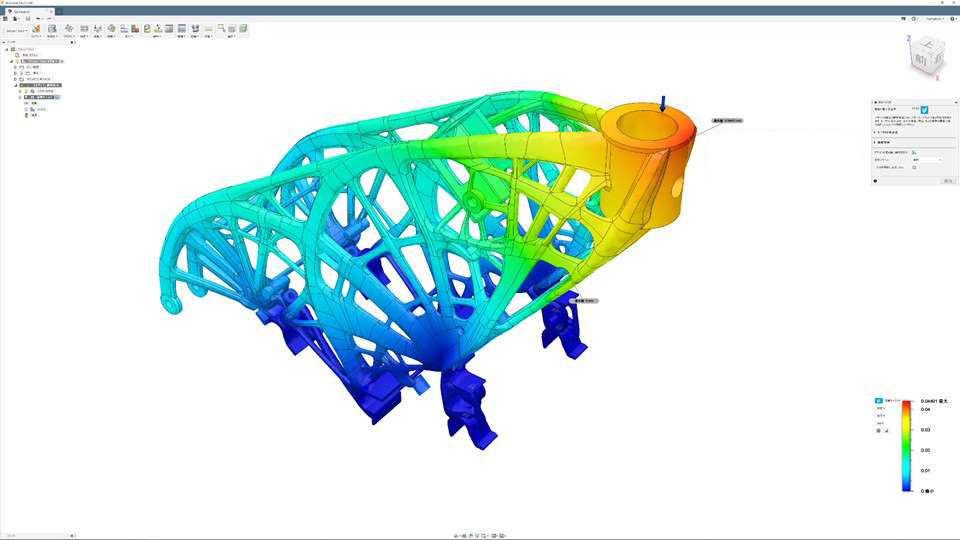

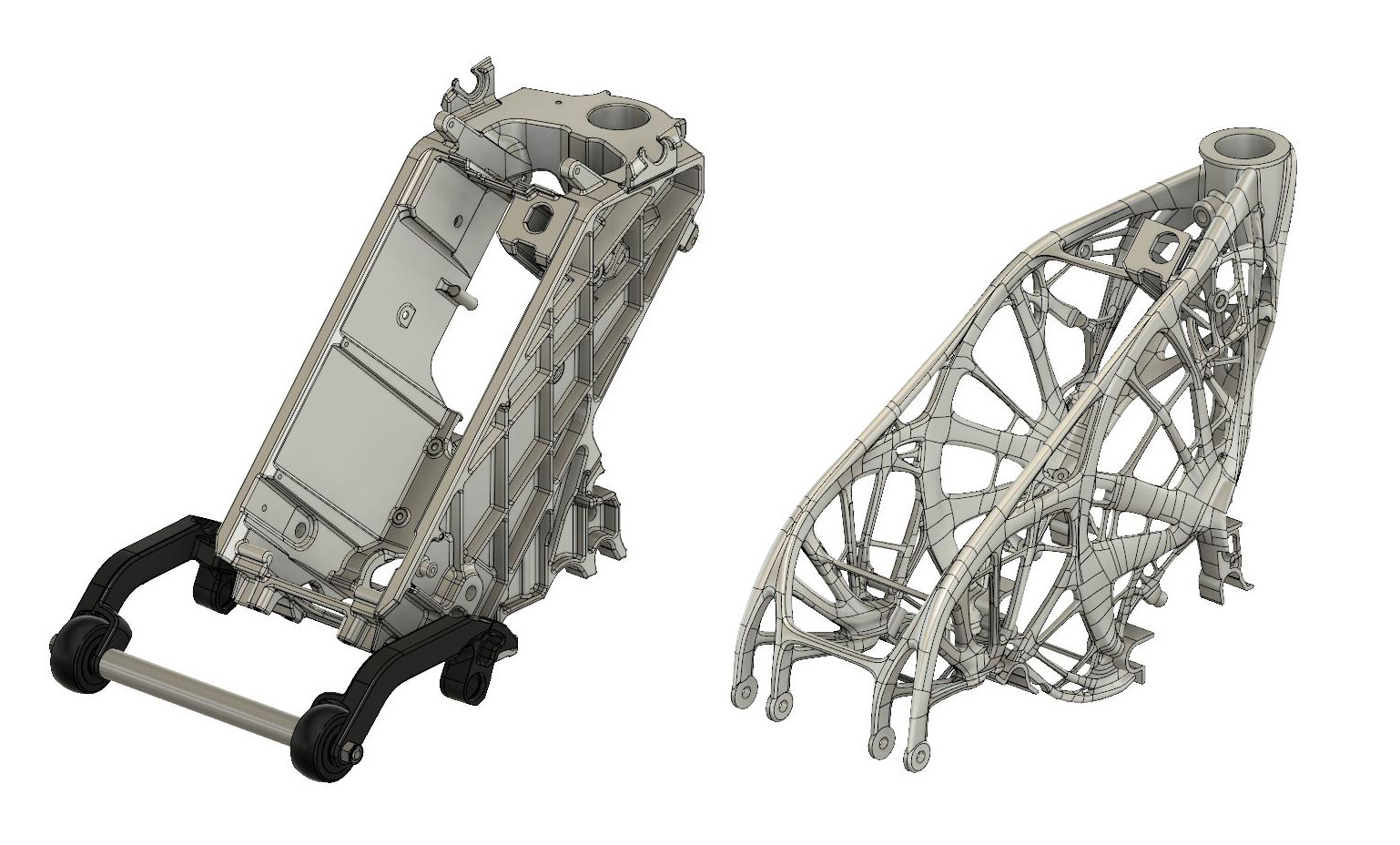

ご提供している写真のいくつかをごらんいだけますと非常に分かり易いかと思いますが、今回はWHILLさんのModel-Cという電動車椅子のメインフレームの軽量化、および部品の統合化を目指していました。現行の製品モデルではメインフレームはコンポーネント全体に占めるウェイトも大きくなっています。今回はこのメインフレームのみならず、さらにティッピングレバーと呼ばれる転倒防止用のサポートフレームや、そのほかのパーツも一まとめにすることで、アセンブリの工数削減などの可能性も探っています。

ジェネレーティブデザインでは、必ず必要となる「保持ジオメトリ」と呼ばれる部分、「障害物ジオメトリ」と呼ばれる必ず空けておかなければならない、他のパーツが入る予定のスペースや工具の通り道などを、3D形状で用意してあげる必要があります。この辺りは他のトポロジー最適化でも同様のプロセスが必要となりますので、特殊なアクションではありませんが、初めての方ですとこの形状を用意することが一つ目のチャレンジとなります。続いて「荷重」と「拘束」条件を設定する必要があります。今回のように既に存在する製品の場合は、事前に実験データなどがとれている場合が多いのでここもすんなりでした。最後に「目的」「製造方法」「素材」を指定します。ここは選択するだけなのでそんなに難しい部分ではありません。

オリジナルデータ(左)とジェネレーティブデザイン適用データ(右)

楽しみでもあり、チャレンジであるのは実際の結果がでる最後の計算プロセスです。繰り返して生み出されたのが、今回の計算結果です。

3Dプリント工程~実製品の完成まで

今回の3Dプリント工程では、Formlabs社の3Dプリンタ「Form 2」を利用し原型製作されてましたが、Form 2 を選択した理由などあればお聞かせください。また、3Dプリント後から鋳造部品製作までのプロセスについて簡単にご説明頂けますか。合わせて、この工程でご苦労された点などあればお聞かせください。

試作品の製造プロセスですが、ジェネレーティブデザインで生み出された多数の結果形状からひとつを選定し、試作品を作ることになりました。選ばれた形状はこれぞジェネレーティブデザインといった美しい形状でしたが、一目でそのチャレンジの大きさがわかりました。まず大小張り巡らされていて、不均一に近いストラクチャの構成、複雑に入り組んだ箇所が複数存在するなど、3Dプリンタであれば問題ないような部分も、要件を複雑化させていました。今回のフレームサイズですと金属3Dプリントでそのまま出力するというのはあまり現実的ではなかったため、まずは切削や鋳造でパートナー企業の方に意見を求めました。その中で選択肢として有力な方法は、砂型を3Dプリントして鋳造するアプローチと、ロストワックスによるインベストメント鋳造でした。当初は前者を考えていたのですが、私たちの検討では金額と時間のバランスがあわず、最終的にはより一般的なインベストメント鋳造に取り組むことにしました。

最初に行ったことは鋳造屋さんにどのような条件であれば、この試みにご協力いただけるかということでした。その話し合いのなかで、ワックスモデルをこちらで作成して、鋳造部分だけをお任せするのであれば納期内にできそうだという話となり、さっそくジュエリーなどの金属をキャストするために利用するキャスタブルワックスというマテリアルで3Dプリントが可能な、FormlabsさんのForm 2を利用してプリントしました。

実はこの試作初号機については社内の事情で納期がとても短く、1台のプリンターでのんびり出している時間はとれなかったため、形状を分割し、4台のプリンターを各36時間フル稼働させて、1日半でプリントを完了しました。

Form 2で分割出力後、組合された原型素材

この辺りは3Dプリントの強みを最大限に活かせた感じがします。出来上がったパーツを接着剤でつなげて鋳造屋さんにお渡ししました。そこからは鋳造屋さんの試行錯誤により非常に短期間で鋳造された試作品が完成しました。鋳造屋さんでもこの様な異形な形状を鋳造したことはなかったそうで、かなり苦労されたそうです。無事出来上がったアルミの鋳造品は全体では数ミリの誤差はあるものの(フレームを分割した際にどうしてもできてしまう誤差により)少し手を入れればModel-Cにはめ込むことができそうでした。試作品をWHILLさんの本社にもっていき、何箇所か手作業で削って微調整をして完成したのが画像のフレームになります。

ジェネレーティブデザインの可能性について

上述の質問内容と重複する部分もありますが、オートデスクが将来に向けて描くジェネレーティブデザインの可能性について、いまユーザーへ伝えるべきことがあればお聞かせください。

ジェネレーティブデザインという単語自体は何も製造業に限ったことではないのですが、「コンピュータが案を自動生成する」という流れは今後加速の一途をたどると推測されます。今後は企業のルールにのっとったデータベースとAiなどの技術を活用することで、より企業の個別ニーズに合わせた設計提案が得られることになるでしょう。未来のことは誰にも分かりませんが、ジェネレーティブデザインは今まさに躍動をはじめたばかり、というイメージを個人的には持っています。

ここで1点注意点なのですが、実はジェネレーティブデザインは計算してそこがゴールではありません。同じことがトポロジー最適化でも言われているのですが、最終的な製品パーツへの展開はどうしても人が関わらなければなりません。今後はジェネレーティブデザイン形状をそのまま作成する企業と、自社の強みを活かした再設計化を踏まえた利用の2パターンに分かれるはずです。つまりアウトプットされた形状に製造製を考慮した上で、自社のアドバンテージをおりまぜつつ、製造可能な形状にしあげていくという、形状理解と展開力がエンジニアやデザイナーには求められることになります。オートデスクでもできるだけ多くのお客様に、そのノウハウやディレクションをご提供したいと考えておりますが、そのためにもぜひ企業の方には、実際にジェネレーティブデザインに触れてその効果を実感していただきたいと同時に、できるだけ早くジェネレーティブデザインの可能性を模索し始めていただきたいと思います。

もし迷われているのであれば、ぜひ私にお声がけいただきたいです。

問い合わせ先

info.fusion360@autodesk.com

オートデスク株式会社 テクノロジーエヴァンジェリスト 藤村祐爾 宛

Fusion 360 関連情報について

最後に既存のFusion 360ユ―ザーや新規ユーザーに対し、キャンペーン情報や直近のイベント情報などお伝えすべき事があればご案内ください。

オートデスクでは、今後もジェネレーティブデザインに関する情報を定期的に発信してまいります。現状、形状最適化としてのジェネレーティブデザインは、Fusion 360にのみ実装されています。必然的にジェネレーティブデザインに関する企業事例、イベント、トレーニング情報などもFusion 360を中心としたメディア媒体を通じて発信されますので、Fusion 360 Japanという公式ソーシャルメディアページや、Fusion 360のホームページにご注目いただきたいと思います。

また直近では、2019年2月16日(土)に『Fusion 360 Meetup』というイベントが、東京の永田町 GRiDで開催されます。Fusion 360は非営利であれば無料で利用できることもあり、多くのユーザーの方にご支持いただいております。その一端が垣間見えるのがこのMeetupですので、Fusion 360をご検討されている方々にはぜひご参加いただきたいです。

イベント申し込み:https://f360meetupvol15.peatix.com/

取材日:2018年末日

関連記事

- GMは3Dプリンタで自動車部品を製造する

- Fusion360操作ガイド CAM・切削加工 2019版

- 初心者向けFusion 360操作ガイドの最新版発売

- 3Dプリント解析ソフトウェア「NETFABB」新バージョン登場

- 3Dプリンタ「Form 2」他関連ツールの販売開始

- FormlabsとAutodeskが協業しAMの促進を目指す

- Formlabsジュエリー向け新レジン「Castable Wax Resin」を追加

- Lotus Elise用に開発された3Dプリント・サスペンション

- MX3DはDDWで世界初の3Dプリント橋を展示

- STL修復ツール18選

- シーメット世界最速の大型砂型3Dプリンタを開発

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp