- 2019-5-16

- 最新情報

- 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, Direct Metal Laser Sintering, DMLS, テクノロジー, 航空機

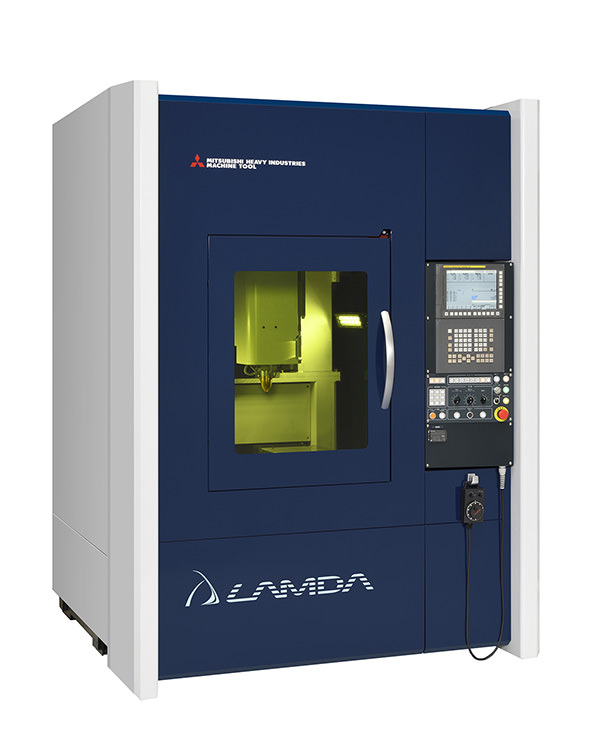

三菱重工工作機械は「RAPID+TCT 2019」で最新の金属3D積層造形技術を披露

三菱重工グループの三菱重工工作機械は、独自のデポジション方式を採用した金属3Dプリンタの提案を海外市場に向けて開始。世界で急成長している3Dプリンタ市場を牽引する米国において、認知度を高め参入の足掛かりをつかむことを目的としている。

その第一歩として、5月20日から23日までデトロイトで開催される先端立体造形技術の見本市「RAPID+TCT 2019」で、世界で初めて実用化された新技術「モニタリングフィードバック機能」および「ローカルシールド機能」を披露する。

この金属3Dプリントシステムは、国立研究開発法人「新エネルギー・産業開発機構(NEDO)」から技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM)が受託した技術開発事業の成果を、三菱重工工作機械が活用し開発したもので、2019年3月には小型部品の試作造形に特化したエントリーモデル「LAMDA200」を市場投入。

独自のデポジション方式は、ノズルからパウダーを連続的に噴射し、レーザーを照射して溶融・凝固させる技術で、金属粉末をタンク(ベッド)に敷き詰めて造形する方式(パウダーべッド方式)に比べ10倍以上造形速度が速く、金属粉末のタンクを使用しないため、パウダーベッド方式では不可能な大型造形もできる。さらに、連続的に材料を供給するため、途中で材料を切り替えるなどの工夫により複数の異なる材料からなる複層材料部品の造形も可能であり、将来は組成が異なる材質のものを接合した傾斜機能材料の開発への適用も期待されている。今回、これら技術に加え、モニタリングフィードバック機能とローカルシールド機能の実用化に目途がたち、造形品質の安定性が向上、大型部品の造形が可能となった。

具体的には、カメラやセンサーを用いて造形状態を監視するシステムがモニタリング機能で、さらにフィードバック機能がモニタリング結果に基づいてレーザー出力など造形条件をリアルタイムに制御し、金属の溶融凝固を安定化させる。従来は製品形状が変わるごとにトライアルアンドエラーによって最適な造形条件を決めてきたが、モニタリングフィードバック機能により自動で造形条件を最適化、トライアルアンドエラーが不要となった。

また、造形中に周囲環境の酸素を排除し溶融した金属の酸化を防ぐローカルシールド機能は、チャンバーを使用せずに、チタンやアルミニウムといった酸化を嫌う材料の大気環境における造形を可能とした。この機能を利用すると造形物の大きさに制限が無くなるため、航空宇宙産業などで課題となっている大型部品の造形に適用できる。

RAPID+TCT 2019において、これらモニタリングフィードバック機能とローカルシールド機能の開発成果を紹介する。

関連記事

- 三菱重工、金属3Dプリンタの商用モデルを製品化

- GE、三菱商事とAM製造事業で業務提携

- Nikon、光加工機「Lasermeister 100A」を発売

- フィリピン政府が3Dプリンティング研究施設を開設

- フランスに大規模なAM製造キャンパスが開設

- ドイツ大手企業がシンガポールにAM技術研究施設を開設

- 英国が官民共同でAM製造技術の開発拠点を開設

- Audi生産ライン効率化のため3Dプリンタの使用を拡大

- GEとArcamが新しいAM製造施設を開設

- AM市場は2024年までに356億ドルに達すると予想

- HPは過去1年で1000万点以上の3Dプリント部品を製造

- Siemensが巨大3Dプリント工場を発足

- ドローン製造に3Dプリンティング技術の活用を拡大

- NASAはロケット部品用3Dプリント合金材料を開発

- ブガッティが3Dプリント部品の採用を拡大

- フランスに大規模なAM製造キャンパスが開設

- Fordが3Dプリント技術を研究する先端製造技術センターを開設

- 英国に完全デジタル化されたEV生産工場設立

- 完全自動化された金属3Dプリントシステム

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp