- 2019-4-5

- 最新情報

- 3DFS, 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, AIRBUS, FDM・FFF, filament, Stratasys, Thermwood, ULTEM, テクノロジー, フィラメント, 仕上げ加工, 工業製品, 航空・宇宙, 表面仕上げ, 試作

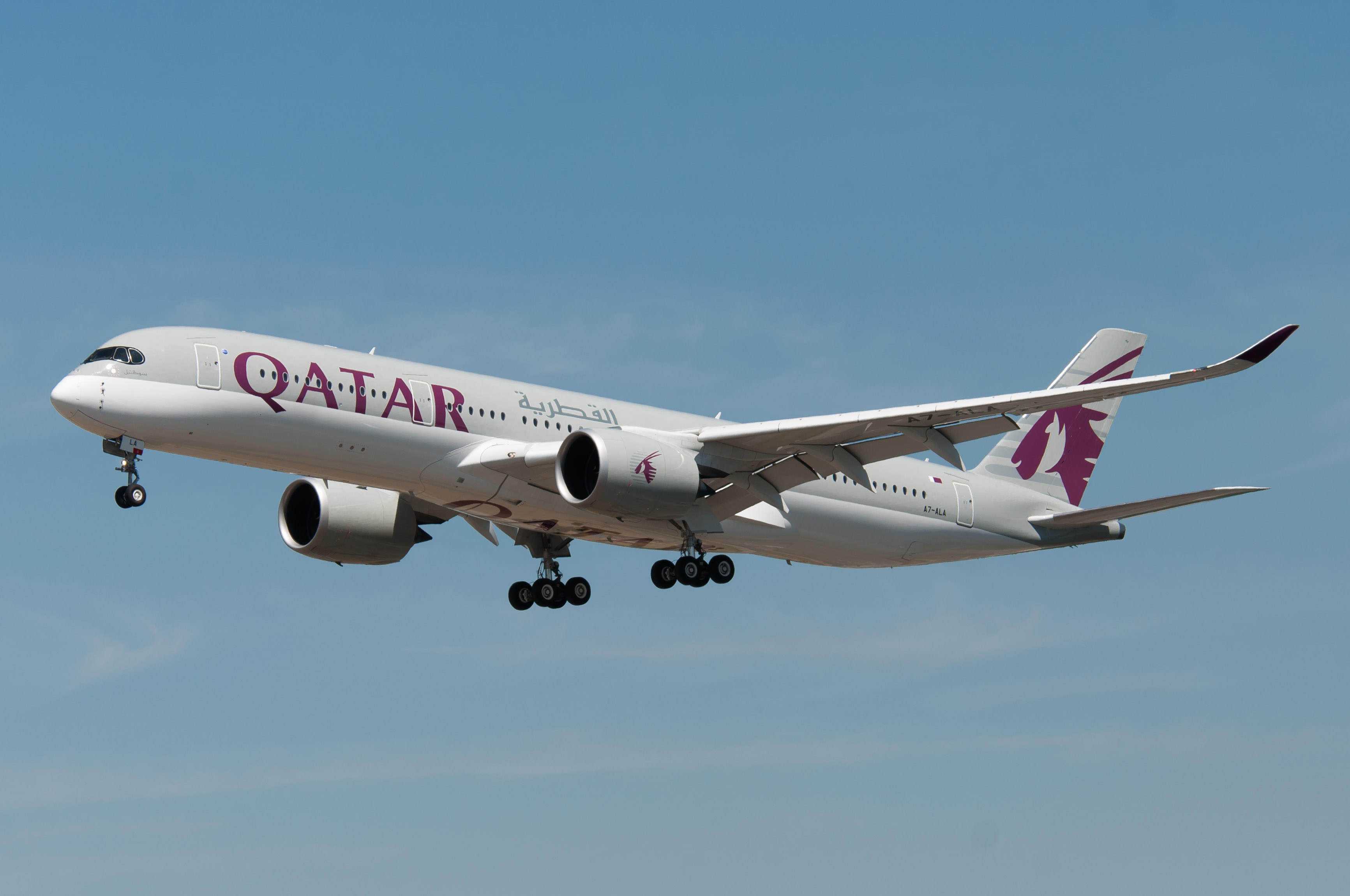

Diehl Aviationは過去最大となる旅客機用3Dプリント部品をカタール航空に納入

航空宇宙関連大手サプライヤーDiehl Aviationは、カタール航空所有の新型旅客機「Airbus(エアバス) A350 XWB」に搭載される大型3Dプリント部品を納入した。

カタール航空が運用中の旅客機「Airbus A350 XWB」は「Airbus A300・A330/A340」の後継機に当たる機体で、今回同機に採用された3Dプリント部品は、機内のクラス分けに使用されるカーテンコンフォートヘッダー(Curtain Comfort Header)で、FDM方式の3Dプリンタで造られた12個のパーツを接着し構成されている。これは、これまでに航空機へ採用されてきた3Dプリント製部品としては最大の1140×720×240mmの大きさとなる。

従来の手法で製造されるカーテンコンフォートヘッダー部品は、複雑なアルミ工具を使用し、ガラス繊維(グラスファイバー)積層プロセスによって形成されるが、3Dプリント技術を利用することで全ての工程が単純化され、最初の構想から初期プロトタイプ~最終用途部品の提供まで、僅か12カ月の期間で完成。部品開発と供給に必要なリードタイムの大幅な短縮とコスト削減を実現した。

また、ワンオフ製造に長けた3Dプリント技術を使用することで、モジュールのカスタマイズが容易になり、緊急避難経路表示灯の設置など、用途に応じた機能を簡単に追加することが可能となった。

リードタイムの短縮は航空機運用にとって重要な課題のひとつだが、3Dプリント製部品はメンテナンスや修理のために必要な部品交換が簡単なため、航空会社と利用者、両方に大きなメリットをもたらす。

事実、エアバスはすでにAirbus A350 XWBの機体に1000点以上の3Dプリント部品を統合しており、航空機で使用するための3Dプリントシステムとして、StratasysのFDM方式3Dプリンタと「ULTEM 9085」材料の使用が標準化されている。

関連記事

- フランスに大規模なAM製造キャンパスが開設

- Ultimakerが航空機大手エアバスと提携

- 英国が官民共同でAM製造技術の開発拠点を開設

- GEは3Dプリント製部品に関するFAA承認を取得

- ニュージーランド航空は3Dプリント技術で部品開発

- ボーイングは航空宇宙用の3Dプリント技術を標準化する

- ボーイング777X用大型部品を3Dプリント

- Desktop Metalが3Dプリントシステムを発表

- HPが大量生産に対応した超高速金属3Dプリンタを発表

- ニュージーランド航空は3Dプリント技術で部品開発

- GEが最新の高速大型金属3Dプリントシステムを発表

- Desktop Metalは新たに$65万の資金を調達

- 3Dプリント製電動式ジェットエンジン模型最新事例

- 英国で3Dプリントジェットスーツ販売開始

- 世界の3Dプリンタ支出2018年に120億ドルへ拡大

- わずか4ヶ月で完成した3Dプリントロケットエンジン

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp