- 2021-7-18

- 最新情報

- 3DFS, 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, 3Dモデリング, Autodesk, filament, robot, Ship, WAAM, Yacht, テクノロジー, ロボット, 工業デザイン, 工業製品, 建築関連, 海事, 船, 試作, 造船

世界的重機メーカーHuisman、350トンの重量を持ち上げることが可能な大型クレーンフックを3Dプリント

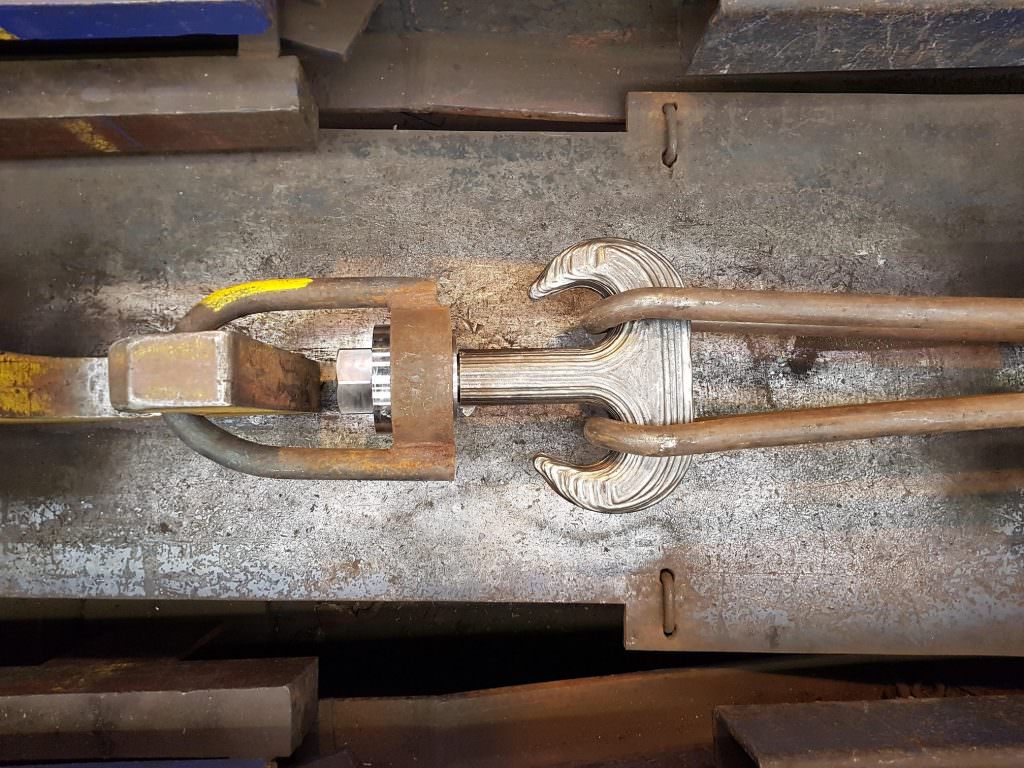

土木、再生可能エネルギー、レジャー、石油・ガス業界向けに産業機器を提供するオランダの大手重機メーカー Huisman は、350トンの荷重に耐えられる4つの大型クレーンフックを3Dプリントするテストプログラムを完了したことを発表した。

世界的な重機メーカーであるHuismanは、約5年前から、ワイヤーアーク積層造形法(Wire Arc Additive Manufacturing 以下 WAAM)によるクレーンフックの製造の可能性を検証し、従来のものよりも優れたデザインを生み出してきた。

関連記事:世界初の大型3Dプリントクレーンフック

2018年1月同社は、1,000kgのスチール製クレーンフックの負荷テストに初めて成功し、一度に最大80トンのペイロードを運搬できることを証明。その後、WAAM技術のスペシャリストであるオランダの研究機関 RAMLAB と共に、オートデスク、DNV GL、Bureau Veritas、ABS、Vostalpine Böhler Weldingからなるコンソーシアムに参加。世界で最も重いスチール製クレーンフックの3Dプリントを目指していた。その後間もなく同社は、さらに大きな36,000kgのフックを3Dプリントすることに成功。このフックは米国船級協会(ABS)の認証を受け、船舶管理や廃炉および重量物運搬のためのオフショアサービスプロバイダーであるオランダの企業 OOS International の半潜水型クレーン「Serooskerke」に搭載された。この3Dプリント製フックは、この種のものとしては初めて実用化されたものであり、当時、海運・オフショア業界における3Dプリント部品の普及に向けた重要な一歩であるとして注目された。

今回発表された大型3Dプリント製大型クレーンフックは、従来のフックと同様、高張力鋼からWAAMで3Dプリントされているが、これまでのモデルと比較して9倍に拡大。約90kmの溶接ワイヤーで構成された各積荷装置は、Lloyd’s Registerとともに実施された初期テストにおいて、350トンという驚異的な吊上げ能力を示した。また同社によると、3Dプリンタを使って大判の部品を製造することで、鋳造品や鍛造品ではコストがかかり不便だった内部品質を一定に保つことができたという。

このプロジェクトのコーディネーターであるDaniel Bílek氏は次のように述べている「鍛造フックの価格は、サイズが大きくなるにつれて急激に上昇します(特に規格外のサイズの場合)。また、フックを鋳造で製造した場合、内部の品質が安定しないため、納期が長くなるという問題がありました。そこで”WAAM工法”と呼ばれる方法で、自分たちの手でフックを作ることを思いつき、5年間の研究開発と3Dプリント製品のテストを経て、私たちはこの革新的な方法で高品質のクレーンフックを製造するために必要なノウハウを得ることができました。3Dプリント製の大型クレーンフックは、当社の主要製品の1つであるオフショア産業用クレーンの納入に一般的に使用されます。」

同社は、製造手段を3Dプリントに切り替えたことで、生産プロセスをよりコントロールできるようになり、これまでアクセスできなかったフックのデザインが可能になった他、必要な強度、延性、耐腐食性を備えたオーダーメイドの素材を使用できるようになり、過酷な重量物の持ち上げ作業を行う機器の生産に最適な素材を提供できるようになったと述べている。

このプログラムの成功を受けた同社は、現在3台の溶接ロボットを設置しているチェコ共和国のスヴィアドノフにある施設の生産能力を拡大することを発表。将来的には1台あたりの重量が5,000kgになる大型フックを3Dプリントすることを目指している。

関連記事

- 複合材用ロボットエクストルーダー「E50」

- 帆船型ドローンによる海上貨物輸送の実証実験に成功

- フランス海軍3Dプリント製プロペラを採用

- Thermwood、15メートル超の単胴船の金型を3Dプリント

- 世界初!3Dプリントグラスファイバーボート

- PET廃棄物から造られた3Dプリント構造物

- 100%リサイクルされたTPUフィラメント「Reciflex」

- パリ五輪に向けて建設される3Dプリント製歩道橋

- ロッテルダム市、3Dプリント製歩道橋を発表

- ドイツ初の3Dプリント住宅を建設

- 欧州特許庁、3Dプリント特許数増を発表

- 世界初!3Dプリント製フローティングハウス

- 海事産業向けオフショアグレード3Dプリントコンポーネント

- 世界最軽量フィラメント『Pegasus PP Ultralight』販売開始

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp