- 2020-9-30

- 最新情報

- 3DFS, 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, FDM, FFF, filament, Ship, Yacht, テクノロジー, フィラメント, ペレット, 工業製品, 船, 試作, 造船

エバーブルーテクノロジーズ、帆船型ドローンの実運用に向けてEXTRABOLDと協業

自動航行ヨットの開発、運用、製造販売及び関連サービスを提供する エバーブルーテクノロジーズ と、コンテナサイズの大型3Dプリンタ「EXF」シリーズを開発する EXTRABOLD は、オリジナル帆船型ドローンを活用したプロジェクトの本格運用に向けた共同開発を開始することを発表した。

オリジナルプロトタイプ「Type-A」

風力をダイレクトに動力として利用した帆走の自動化技術を通して、持続可能な社会の実現に貢献するエバーブルーテクノロジーズは、樹脂ペレットタイプの大型3Dプリンタを中心とした新しい造形加工機の開発を手がける EXTRABOLD と業務提携し、技術開発および実証テストを進めてきた帆船型ドローン「type-A」の実運用に向け、量産体制を見据えた共同開発で協業することを発表。

大型3Dプリンタによる量産体制

小型船はFRPで製造するのが一般的だが、型を作る必要があること、少量多種生産のケースでは型の製造・改修費用がかさむことなどから効率的とはいえない。一方、3Dプリンタを活用したデジタルファブリケーションは、CADデータから直接造形するため、設計開発スピードは早いものの、造形サイズに制限があること、造形スピードの制約から製造時間がかかることなどが課題となっている。

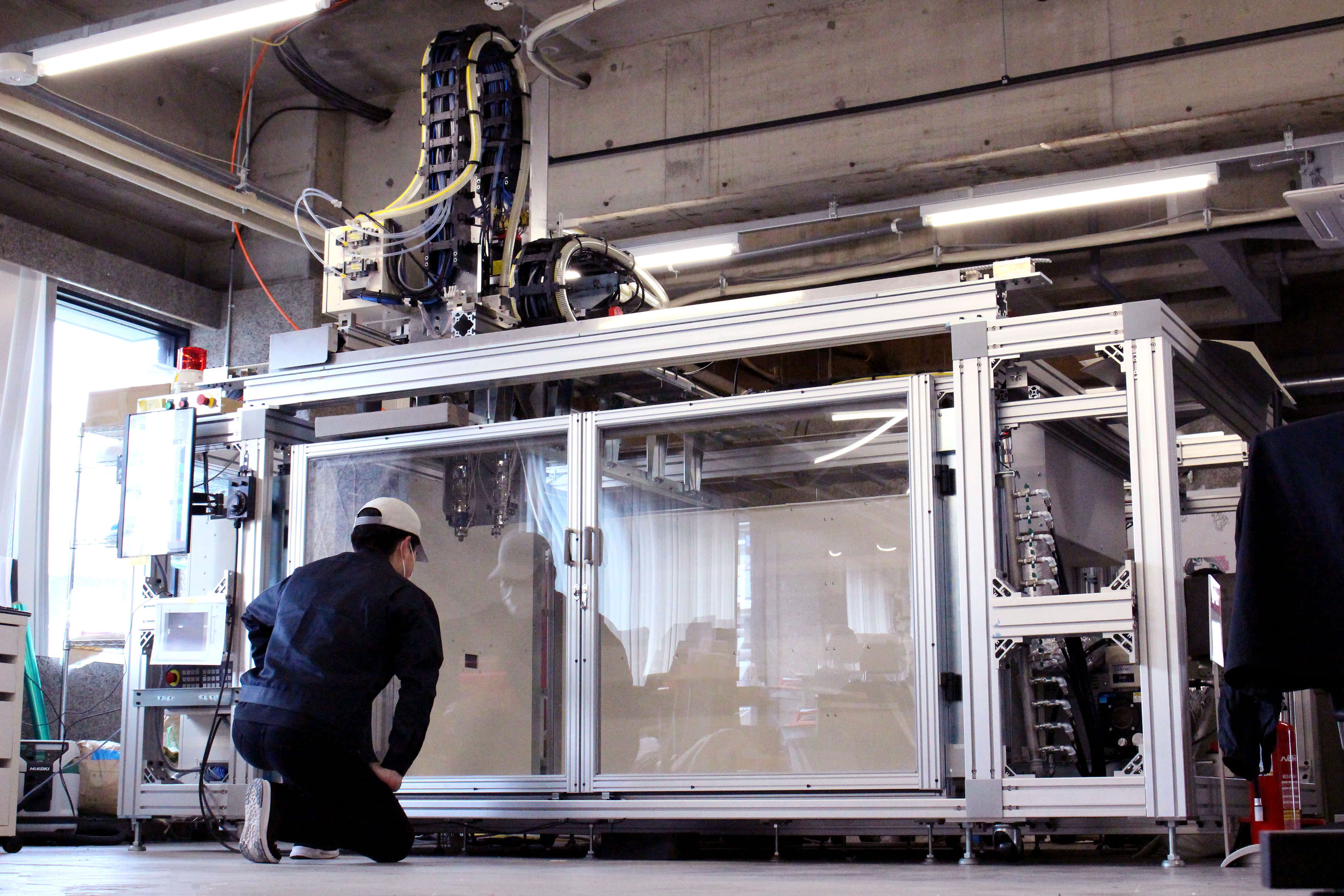

EXTRABOLDが展開する大型3Dプリンタ「EXF-12」は、造形サイズが最大長1700mm、吐出量15kg/h(換算値)と大型かつ高速のため、以下のような大きなメリットが見込まれている。

- 造形(制作)工数の大幅な短縮

従来40時間以上かかっていたメインハル(船体、船殻)の造形時間が約7時間に短縮される - 一体構造出力による性能向上

分割せず一体構造で出せることから、強度の向上、同時に耐水性や耐久性の向上や軽量化が見込める

「Type-A」のプロトタイプでは、1mクラスの大型3Dプリンタを利用してハルを2分割(バンパー含めると3分割)構造で出力しており、中央部で接着・ボルト締結する必要があったが、EXTRABOLDが展開する大型3Dプリンタ「EXF-12」を利用した場合、ハルを一体化した状態で造形することが可能なため、組立工程が省けるとともに、造形方向を従来の(進行方向向かって)垂直方向から水平方向にすることにより、強度を高めることが可能。またノズル径3mm(最大8mm)、積層ピッチ1.5mmにすることで、内部構造を空洞にして軽量化するインフィルを使わずともに一様で厚い壁面を作り防水構造にすることが可能となる。

「EXF-12」で「Type-A」プロトタイプのメインハルを出力する様子

これら組立工程、防水処理の省略などの後工程が簡略化されることで、プロトタイプでは数週間かかっていた製造期間を数日、ゆくゆくは1日にまで短縮し、量産体制を整備したいと考えている。また、ハルに使用したペレットはリサイクル可能な素材のため、船体が不要になった際には粉砕し、再びペレットとして再利用可能となり、現在FRP船で問題となっている「廃棄プラスティック」を最小限にすることができる。これはエバーブルーテクロジーズが掲げる企業理念である「持続可能な社会の実現」にも大きく寄与することとなる。

今後の実用化に向けた量産体制とビジネスモデルについて

Type-A量産型では、漁業、海洋調査用途にフォーカスし、魚群探索や詳細海底地図作成を自動かつ無人で行うことが可能で、これまで有人で行っていたこれらの作業を、無人操船ヨットを複数同時に稼働させ、広範囲かつ短時間で実施することを可能とする。

これをサブスクリプションモデルで利用可能とし、関東地域からサービス提供を開始予定で、将来的には全国津々浦々の海岸線での運用を目指している。このためにも効率的な量産体制は必須不可欠であり、今回の協業に伴う大型3Dプリンタの活用が欠かすことができない内容となる。

関連記事

- 無人潜水機等で使用する生分解性3Dプリント材料

- EXTRABOLD、12ftコンテナサイズの最新⼤型3Dプリンタを発表

- 海事産業向けオフショアグレード3Dプリントコンポーネント

- 金属3Dプリント技術で海洋タービンを製造

- 3Dプリント製水中スクーター

- 3Dプリント技術を採用した超音速機「XB-1」

- ISSに3Dプリント材料のリサイクルシステムを導入

- Titomic、世界最大の金属3Dプリント製ロケットを発表

- 3Dプリント技術で船舶用スペア部品の供給を開始

- メイン大学、世界最大の3Dプリントボートを製造

- 米国セーリングチームStratasysと契約

- 世界初の大型3Dプリントクレーンフック

- 世界初の3Dプリント製ヨット船体

- 船舶部品などを製造可能な大型3Dプリンタ

- 軍用3Dプリント製プロペラブレード

- 造船用巨大3Dプリンタ「CFAM」

- 3Dプリント部品使用の世界初電動ヨット

- 温度変化を利用した3Dプリント製潜水艦

- 大型3Dプリンタで製造された軍用潜水艦

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp