- 2021-1-15

- 最新情報

- 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, ARMY, navy, Ship, Yacht, テクノロジー, 仕上げ加工, 国防総省, 工業製品, 船, 試作, 軍事, 造船

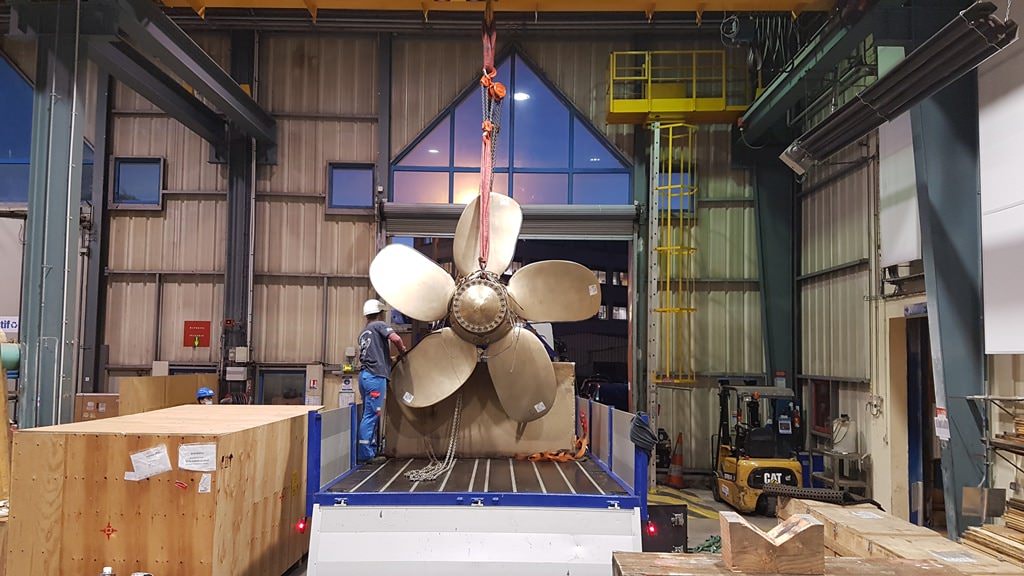

Naval Group、フランス海軍艦船用に3Dプリントされたプロペラを製作した

フランス海軍の艦艇および戦闘システムを製造するフランスの大手海軍防衛請負業者 Naval Group は、フランス海軍艦船用(1トン船)のプロペラを3Dプリントした。

Photo : Naval Group

防衛関連事業の請負業者である Naval Group は、フランス海軍の艦船用に完全に3Dプリントされたプロペラを製作。同社はこのプロジェクトのため、独自に開発した金属ワイヤーフュージョン技術(DED)ベースのプロセスを使用して、5枚のブレードから構成されたプロペラを製作。プロペラの大きさは2.5メートル、重量200kgで、3Dプリント技術を用いて製造されたこの種のプロペラとしては最大級の物であり、Naval Group の3Dプリントプロセスを使用して製造された最初のプロペラとなる。

艦艇の運用には、腐食、疲労、耐衝撃性など、厳しい条件下で操業されるため、その生産にも厳しい品質要求が課せられている。同社は、SSF (Fleet Support Services/フリートサポートサービス) と DGA (French Defense Procurement Agency/フランスの防衛調達庁) が定める認証試験をパスするため、認証手続きを専門とする Bureau Véritas と密接に協力して、包括的な技術正当化ファイルを作成。

2020年12月に一連の海上試験を無事に終了したプロペラは、本船の今後の運用任務のすべてに採用されることになっている。

3Dプリント技術を使用することでプロペラの軽量化とリードタイムの大幅な短縮が可能となり、加えて3Dプリント用に部品を再設計することで、エネルギーと推力の効率を高め、ステルス操作中のコンポーネントの音響的裁量を向上させることもできるようになる。更に、ワイヤーキャスティングのようなDEDベースの技術は、部品の修理に非常に適しており、部品破損後のコストとダウンタイムをさらに軽減する。

ブレードを取り付けられたブレストの同社サイトのディレクターであるエリックバルフィン氏は次のように結論付けている「この3Dプリントされたプロペラの組み立ては、将来に向けて大きな可能性を示しています。この新技術により、技術的な制約を大幅に軽減することが可能となり、従来の工程では製造できなかった複雑な幾何学的形状などの新たな製造ソリューションが可能となります。また、生産時間を大幅に短縮し、結果的にインサービスサポートを実現することも可能になります。」

関連記事

- 大型3Dプリントシステム「LSAM 1010」

- 無人潜水機等で使用する生分解性3Dプリント材料

- 高さ28メートル超、世界最大の3Dプリント構造物が完成

- 米国NFLチームが世界最大の3Dプリント構造物を設置

- 車体の80%に3Dプリント部品を採用した「Olli 2.0」

- 3Dプリント部品採用の高級スポーツカー「Mono R」

- BMWは自動車製造における3Dプリント技術の活用を拡大

- ボーイング777X用大型部品を3Dプリント

- モビリティ製品に特化した技術対応メーカー開設

- ブガッティが3Dプリント部品の採用を拡大

- Audi生産ライン効率化のため3Dプリンタの使用を拡大

- HPは過去1年で1000万点以上の3Dプリント部品を製造

- ドイツ大手企業がシンガポールにAM技術研究施設を開設

- BMWは3Dプリント技術で100万個超の自動車部品を製造

- ステンレス鋼部品製作用「Ultrafuse 316L」販売開始

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp