リコーインダストリーはStratasysのプロダクションシステムで組み立てラインを刷新

Stratasys(以下 ストラタシス)は、事務機器・光学機器大手リコーグループの製品生産部門「リコーインダストリー」が、従来の金属切削による治工具を3Dプリントで製作した治工具に変更することにより、産業用大型プリンタの組み立てラインを刷新。製造効率を数週間から数日に改善し、組み付け過程における手作業によるエラーを最小限に抑えることに成功した事例を発表した。

2015年にストラタシス「Fortus 900mc プロダクション3Dプリンタ」をリコー・ラピッドファブに初めて導入したリコーインダストリーは、従来、リードタイムが3週間ほどかかっていた治具の作製プロセスを、3D CADから直接3Dプリンタで造形するようになり、わずか1~3日で必要な治具が手に入るようになった。

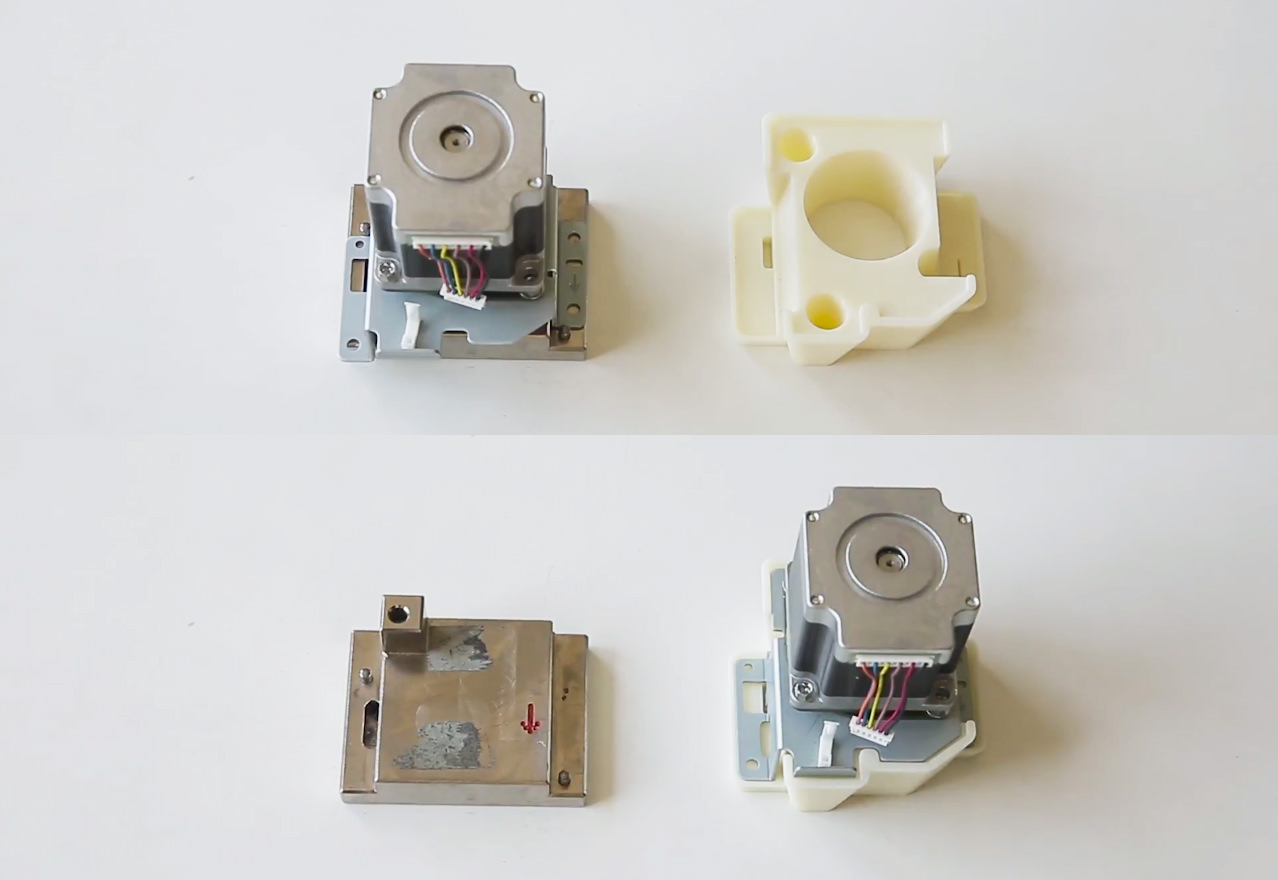

作業者一人当たりの部品持ち点が200点前後もある産業用大型プリンタの生産ラインに使用されていた従来の金属製の治工具は、形状を最適化した3Dプリント治具の活用へ変革し、作業プロセスを大幅に改善。

リコーインダストリー 株式会社 生産革新センター 課長 平間勝美氏は次のように語っている。

「膨大な部品点数がある生産現場で、作業者が適切な工具を識別し、組み付けの間違いがおきないような作業環境を構築することが課題でした。従来の生産ラインでは、切削加工で作られた金属製の組み付け治具が作業台に固定されており、 この治具は単純な形のため、作業者が組み立て手順を学習したうえで、部品をどの向きや角度 で置くかを都度判断する必要がありました。」

3Dプリンティングは現実に機能しており、ツールのカスタマイズから始まり、生産プロセスの再構築とオペレーション環境の近代化において同社の期待を上回っている。

リコーは、早くから3D プリンタの持つ力に注目し迅速な試作開発に活用してきた企業であり、3Dプリンティングの活用によって、成形や少量生産などのワークフローを迅速化し、より多くのリソースと多様な顧客のためにその範囲を継続的に広げている。

関連記事

- 大量生産を可能にする新たな3Dプリントシステム

- マクラーレンはF1マシン性能改善のためAMを導入

- StratasysはFortus次世代機と新材料をリリース

- Fordは大型自動車部品を3Dプリント

- Stratasys新製品3Dプリンタ「Stratasys F123シリーズ」を発表

- MakerBotが社員の30%をレイオフ!

- マクラーレンF1はStratasysとパートナー契約を締結

- ストラタシスがGrabCAD Printソフトウェアをリリース

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp