- 2017-4-10

- 最新情報

- 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, CAR, F1, FDM, McLaren, Polyjet, Stratasys, uPrint Plus, インクジェット, テクノロジー, 試作

McLaren F1レーシングは車体性能改善のためにストラタシスのアディティブ・マニュファクチャリングを導入

McLaren Formula 1 Racingは、2017年シーズン投入の新型マシン「McLaren MCL32」レーシングカーにおけるレース対応パーツを、ストラタシスのFDMおよびPolyJet 3Dプリンティングを活用し製造。パーツ製造時間を短時間で実現し、車体開発のリードタイム短縮とオンサイトでの評価を可能にした。

油圧系ブラケット

McLaren Hondaは、ストラタシスFDMテクノロジーを使用し、油圧系をMCL32レーシングカーに取り付けるための構造ブラケットを3Dプリンティングにより製作。

カーボンファイバー充填型ナイロン素材(FDM® Nylon 12CF)を使用し、Fortus 450mcプロダクション3Dプリンタを利用。ブラケットは、従来の製造プロセスでは製作に2週間かかるところを、わずか4時間で製作した。

フレキシブルなラジオハーネス固定ブーツ

MCL32レーシングカーに搭載される新しい双方向通信およびデータシステム。このシステムで利用するケーブルがドライバーの邪魔になるため、Stratasys J750 3Dプリンタのゴムライク材料を利用し、通信システムのハーネスワイヤーを固定するためのゴム状のブーツをデザインし、3Dプリンティングで製作。3種類のデザインを1日で繰り返し3Dプリントし、実際に使用するパーツをわずか2時間で3Dプリント。これにより、2017シーズンのグランプリ初戦で使用する快適なラジオハーネスパーツを製作した。

カーボンファイバー製ブレーキ冷却ダクト

McLaren Hondaは、ブレーキパーツの温度を効率的に制御するため中空合成ブレーキ冷却ダクト作成用のサクリフィシャルツールを3Dプリントで製作。これらのねじり下げコアは、この用途専用のST-130ソリュブル材を使用して3Dプリントされている。さらにカーボンファイバー・コンポジット材料で覆い、高温でオートクレーブ養生を施した。最終パーツは内面の仕上げが非常に滑らかな管状構造物で、必要なエアフローをブレーキに送りつつ、最大空力と車のパフォーマンスの両方を維持することができている。

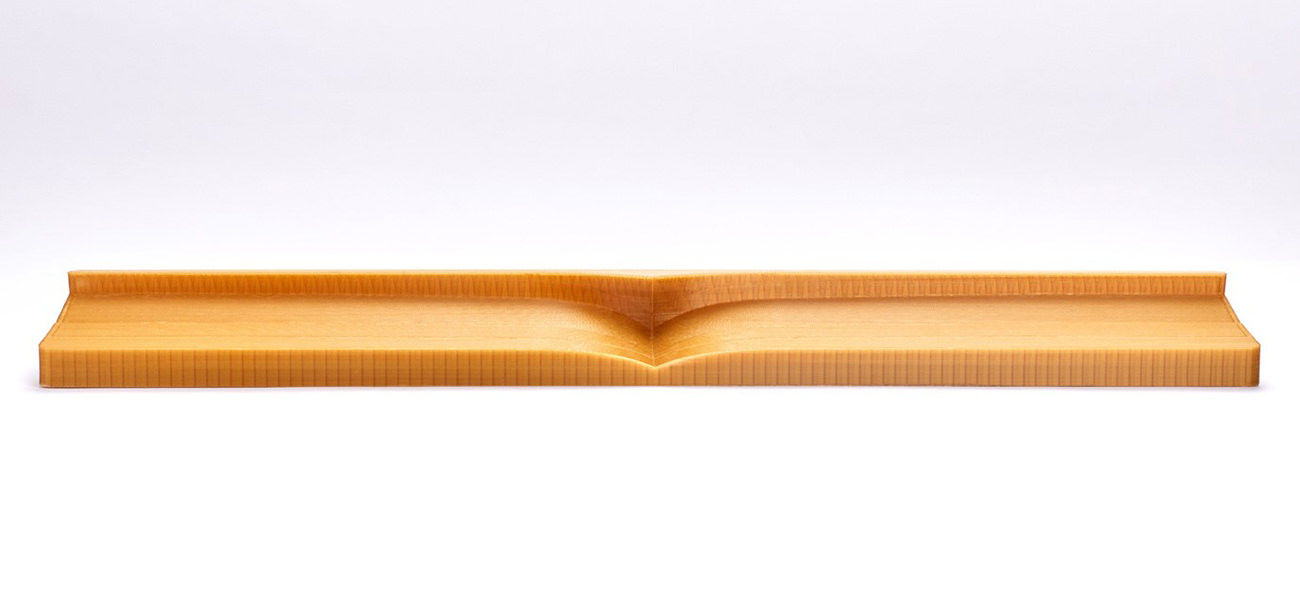

リアウィングフラップ

リアダウンフォースを高めるよう設計された大きなリアウィングエクステンションは、カーボンファイバー・コンポジット材料で、FDMベースのFortus 900mcプロダクション3Dプリンタで3Dプリントしたレイアップツールを使用して製作。チームはULTEM 1010を使用し、350°F/177°Cを超える高温でオートクレーブ養生を行った幅900mmのコンポジットパーツを、わずか3日間で3Dプリント。これにより、非常に限られたテスト期間で大幅に時間を節約することを可能にした。

McLaren Hondaは、ストラタシスの3Dプリンティングを実際に使用するパーツやコンポジット・レイアップ、サクリフィシャルツーリング、カッティング冶具などの製造も含めた我々の製造プロセスでより幅広く使用することで、リードタイムを短縮しつつ、パーツの複雑性を高めることができる。

3Dプリント技術で造られたステアリングのプロトタイプ

3Dプリント技術で造られたステアリングのプロトタイプ

またMcLaren Hondaは、設計および製造サイクルをさらに加速するため、uPrint SE Plusを導入してテストやレースをその場で追跡し、チームがパーツやツーリングを必要に応じて製作できるようにしている。

関連記事

- マクラーレンF1はStratasysとパートナー契約を締結

- フェラーリF1チームが新モデルに3Dプリント部品を使用?

- 3Dプリント自動車開発企業がSLMソリューションと提携

- 3Dプリンタで作られた世界初の油圧ショベル

- Fordは大型自動車部品を3Dプリント

- 3Dプリントパーツを使用したスーパーカー登場

- Audiは3DプリントメーカーEOSとの提携を発表

- 2017年度中に3Dプリント自動運転車が公道を走る?

- 3Dプリントタイヤ装着車でル・マン2030に勝つ

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp