- 2019-5-23

- 最新情報

- 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, FDM, FFF, filament, Nylon, PLA, Ultimaker, Ultimaker S5, フィラメント, 試作

ビールメーカー大手ハイネケンは3Dプリント技術で生産ラインの最適化を実現

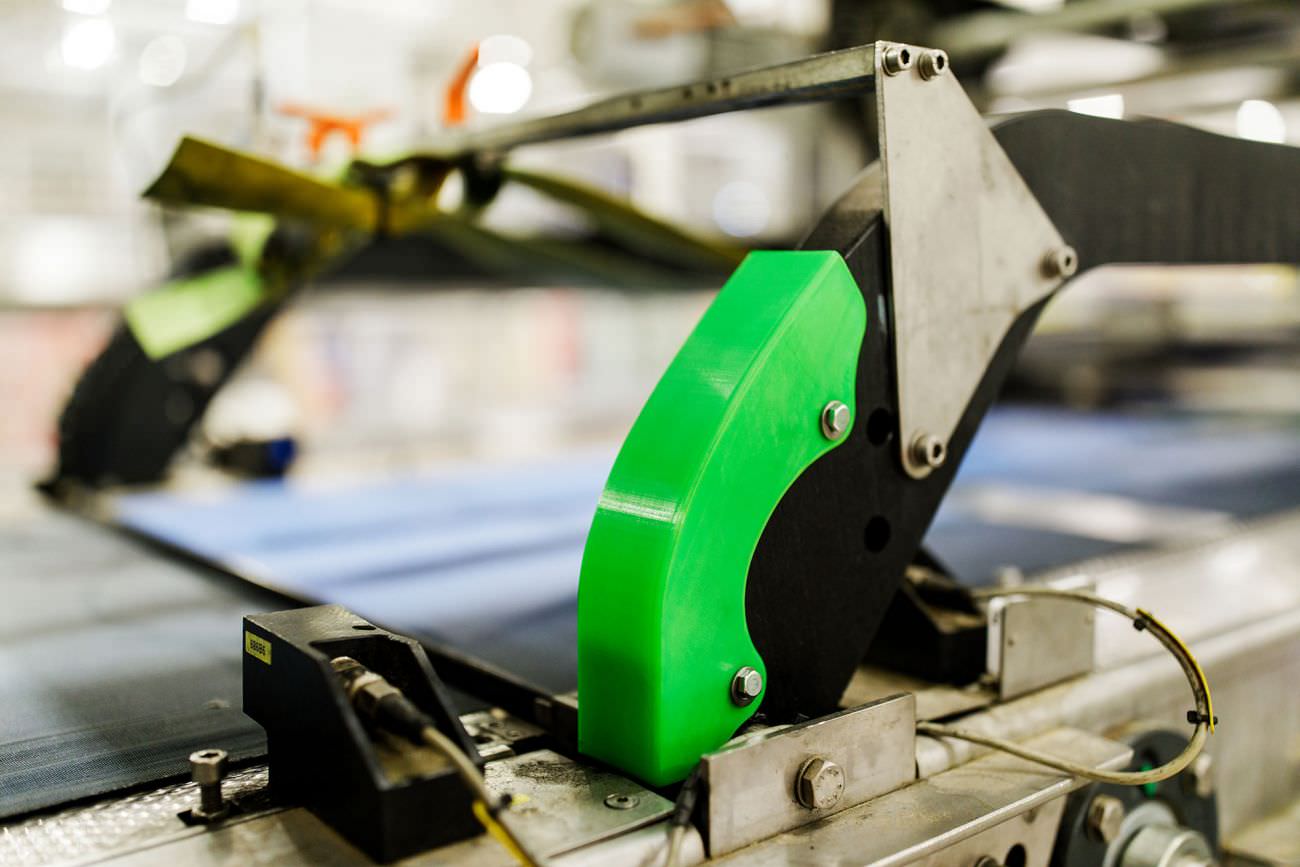

オランダのビール醸造会社「ハイネケン(Heineken)」は、Ultimakerの最新3Dプリンタ『Ultimaker S5』を使用し、スペインのセビリアにある自社ビール製造ラインの効率化を実現。

スペイン、セビリアにあるハイネケンの製造ライン

アムステルダムで1864年に設立されたハイネケンは、現在70カ国以上に165以上の醸造所を所有しており、セビリアの醸造所だけでも年間約5億リットルの同社ブランド飲料を製造している。

ハイネケンは、稼働時間の効率化による生産量増加ため、3Dプリント技術を使用してメンテナンスと品質管理のためのツールを作成し、製造ラインを最適化。部品調達のためのアウトソーシングを減らし、オンデマンドによる自社内調達に切り替えることで、生産稼働時間が増加し、生産コストを約80%節約している。

自社内にある3D LABで現場に必要な部品を開発

自社内にある3D LABで現場に必要な部品を開発

ハイネケンのエンジニアは、Tough PLA(タフ PLA)、Nylon(ナイロン)、Semi-Flexible Material(半柔軟素材) TPU 95Aなど、様々な工業グレード材料が使用可能なデスクトップタイプ3Dプリンタ「Ultimaker S5」を使用し、カスタムツールや治工具などを3Dプリント。

メンテナンス中に機械が起動するのを防止する3Dプリント製安全ロック

Tough PLAは、缶プッシャーなど強度と耐摩耗性を必要する部品製造に使われ、金属製工具などの代用にはNylonを使用。半柔軟性のTPU 95Aは、バンパーや保護部品などに適用されている。

上述した缶プッシャー用部品を従来の方法で製造した場合、平均198.53ユーロのコストと252時間の調達時間を必要としていたが、Ultimaker S5で3Dプリントした部品のコストは1.47ユーロで、平均的なリードタイムは13時間まで軽減している。

同様に、生産ラインでボトルを回転させるために使用されるパックスピナーの製造にはこれまで、194.48ユーロのコストと平均269時間を必要としていたが、3Dプリント部品では、4.83ユーロの低コスト化と平均15時間のリードタイムの短縮を実現。

3Dプリント製ツール

ハイネケンに限らず、製造業の多くは製造プロセスに独自の課題を抱えている。3Dプリント技術をベースとしたカスタムソリューションの確立は、コスト削減やリードタイムの短縮など、あらゆる要望に迅速に対応できる点で非常に優れている。

id.arts(アイディーアーツ株式会社)では、3Dプリンティング技術をベースとした業務効率化や、独自のソリューション開発に対応する専門のサービスを提供しています。詳しくはこちらからお問い合わせください。

関連記事

- Ultimakerが航空機大手エアバスと提携

- 「Ultimaker S5」一ヶ月無料体験プログラム開始

- オランダ空軍は修理業務にUltimakerの3Dプリンタを採用

- Bosch世界中の施設にUltimaker 3Dプリンタを導入

- 米空軍F-22戦闘機に3Dプリント部品を適用

- Bosch世界中の施設にUltimaker 3Dプリンタを導入

- 岩国米軍基地のエンジニアは3Dプリンタで部品を開発

- VWは低価格な3Dプリンタで業務を効率化

- Ultimaker S5がFDA認証アプリの互換テストに合格

- Ultimaker工業グレードの新型3Dプリンタ『Ultimaker S5』発表

- Ultimakerシンガポールに新オフィスを開設

- 超高解像度マイクロ部品用3Dプリンタ「Altraspin」

- 東京大学が高精度な頭部3DCGデータを無償公開

- 3Dプリントの世界的支出は2019年に138億ドルに達すると予測

- AutodeskとWHILLのコラボで実現したジェネレーティブデザイン

- Canonが3Dプリンタ用セラミックス材料と作製技術開発

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp