最先端技術を研究する3i-PRINTは自動車産業に向け3Dプリント技術の潜在的かつ付加価値を示す

Altair、APWORKS、csi entwicklungstechnik、EOS、GERG、Heraeusから構成されたプロジェクトチーム「3i-PRINT」は、最先端の3D技術でフォルクスワーゲンのビンテージモデル「キャディ」のフロントエンド構造を再構築した。

革新的なエンジニアリングプラットフォームである3i-PRINTは、最先端の技術力を有する3D関連企業から構成された研究開発チームで、将来的な車両製造の形を提案している。

電気自動車の開発が進む現在、駆動技術やアクチュエータに関連する熱管理、パッケージおよび重量削減は、コンセプトおよび実車設計にとって重要なポイントとなっている。

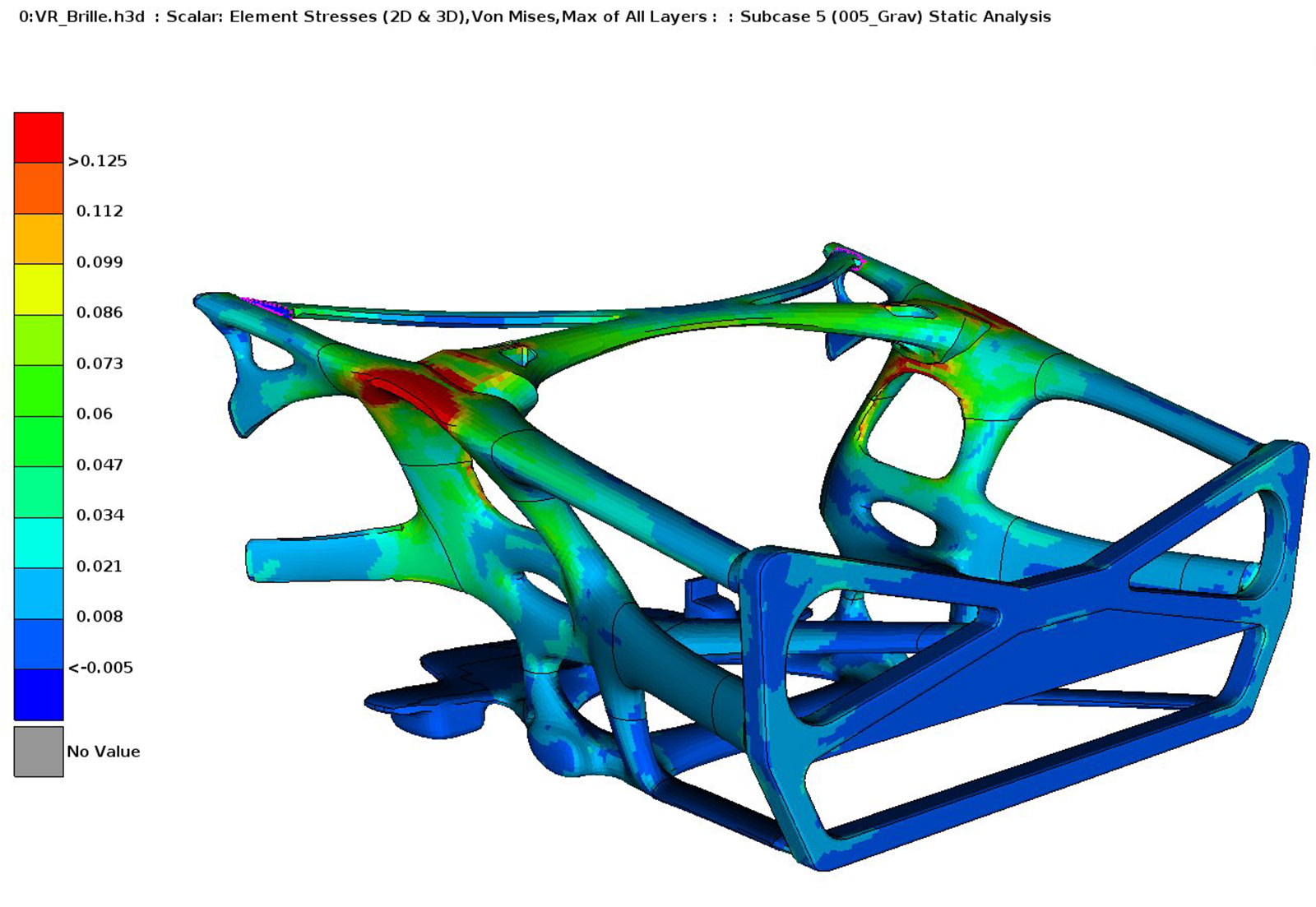

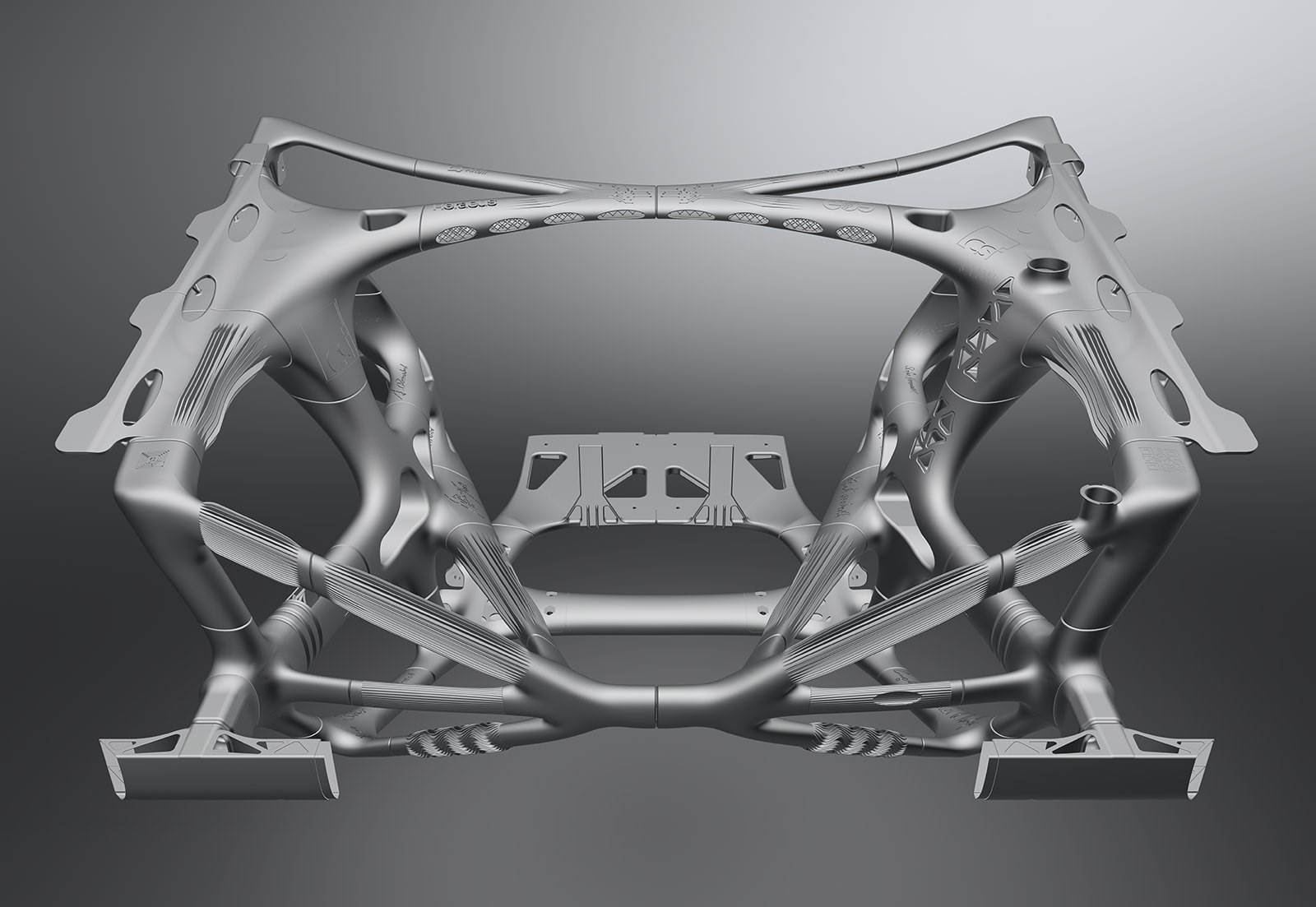

同車両のフロント構造は、csi entwicklungstechnik GmbHがAltairのツールを用いて剛性や強度などを正確にシミュレートし、衝突および車両安全に関する要件を満たすために設計が行われ、高度な熱管理機能設計ではCFDシミュレーションが実施され、より効率的なフレーム構造へと統合設計されている。

この最適化されたフレームは、空調システム用の冷却剤・冷媒、ウォッシャー液タンクなどを構造体内部に格納。一体成型されたフレーム部品に冷却リブを設けることで、放熱効果を高めている。

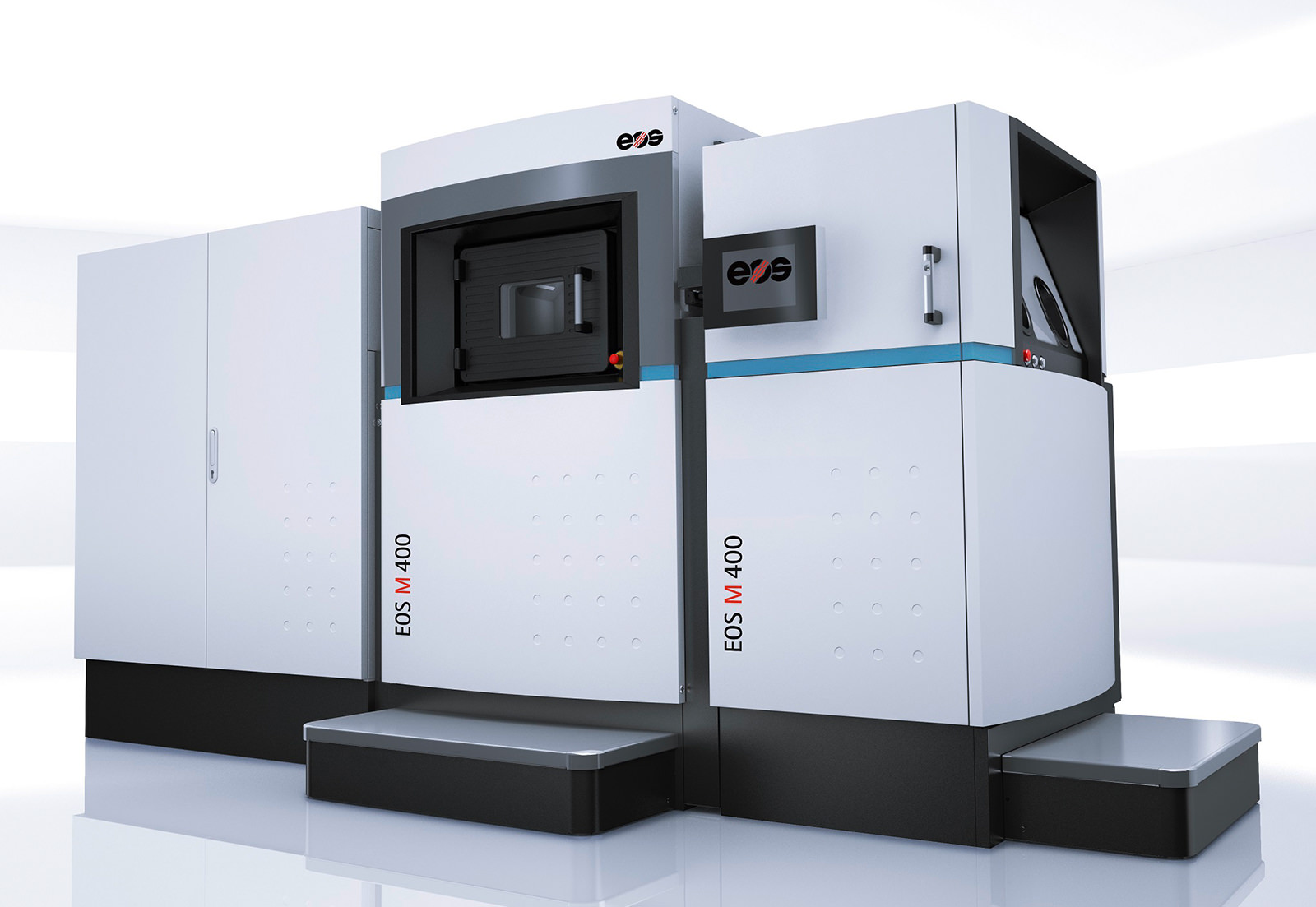

AIRBUS APWORKS GmbHは、設計された構造体をEOSのメタル3Dプリントシステム(EOS M400 3Dプリントシステム)とチタン並みの高強度と耐腐食性を有するアルミニウム合金Scalmalloy(APWORKS開発)を使用し3Dプリント。

3Dプリントされた各部品は、Modell-und Formenbau Blasius Gergによってアセンブリされ、仕上げ加工が施される。

これらの工程を経て完成したフレームは、従来よりも大幅に軽量化された34kgを実現。

3i-PRINTは、わずか9ヶ月の間に車体の3Dプリントフロントエンド構造の設計、シミュレーション、最適化、製造、およびポストプロダクションを完了した。

このフロント構造のコンセプトの核心部分は、Additive Manufacturingの利点を示すことで、3i-PRINTは今後更に、柔軟性、カスタマイズ性、機能統合性、軽量設計等の研究開発を重ねていく予定である。

関連記事

- 3D技術で復元された1954 Jaguar XK120 SE

- 世界最強3Dプリント材料のAMプロセスを開発

- メルセデスは金属3Dプリンタで部品製造

- GEが開発する世界最大のメタル3Dプリンタ

- 3Dプリンタでカスタムカー部品を製造

- 2030年まで3Dプリント製ヨットが登場!?

- ミシュランの3Dプリントタイヤ

- 3Dプリント部品を採用した限定車「DS3 Dark Side」

- VWがスペア部品製造に3Dプリンタを活用

- ダッソーとAPWorks社がAM生産に向けて協業

- ルノーは未来のF1マシンに3Dプリント技術を採用

- 3Dプリント自動車開発企業がSLMソリューションと提携

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp