現場で直ぐに量産材料で試作〜小ロット生産できる未来の設計スタイルを実現。ブラザー工業の工場地下に導入された「デザインファクトリー」

スワニー、ローランドD.G、C&Gシステムズ、丸紅情報システムズの4社は、パートナーシップを通じて提供・販売するコンパクト生産システム「デザインファクトリー」のブラザー工業による活用事例を公開。

ブラザー工業の工場地下に導入された「デザインファクトリー」の活用により、現場ですぐに設計者が量産材料で試作〜小ロット生産できる未来の設計スタイルを実現。導入までの経緯や、製品開発現場にもたらすメリット、可能性を紹介している。

ブラザー工業によるデザインファクトリー導入事例

1908年にミシンの修理業から始まったブラザーグループは、今日ではプリンタや複合機などの情報通信機器事業を中心に、世界40以上の国と地域に拠点を置き、グローバルに事業活動を展開している。ブラザー工業は、創業者のモノづくり精神を脈々と受け継いでおり、開発者がアイデアを具現化したり確認したりするために必要とされていた試作品は、従来外注で製作されており、時間やコスト、手配にかかる手間は膨大なものとなっていた。

開発工程の効率化:試作期間は約80%減、試作費用も約1/3~1/5減に

ブラザー工業は2006年から設計・開発の効率化のため3Dプリンターを導入、これらを大幅に削減するとともに、当時2Dから3Dへと進化する設計手法のデジタル化をリードしつつその適用可能性を実証してきた。ただし3Dプリンターの導入が目的ではなく、あくまで開発工程の効率化を進めることを目的としていた同社は、その目的に相応しいソリューションとして「デザインファクトリー」というスワニーのノウハウを自社に移管する方向で同システムの導入を進めてきた。このデザインファクトリーは、3Dプリンターをはじめ、3D-CAMソフトウェア、3Dモデリングマシン、超小型成形機で構成されており、設計者が設計開発現場のコンパクトなスペースで試作〜小ロット生産を実現できるシステムで、ブラザー工業 瑞穂工場の地下にある「3D造形室」内に設置されている同システムは、現在ではフル活用され、その効果は試作手配工数の削減、試作期間短縮、試作費用削減など全般に及んでいる。

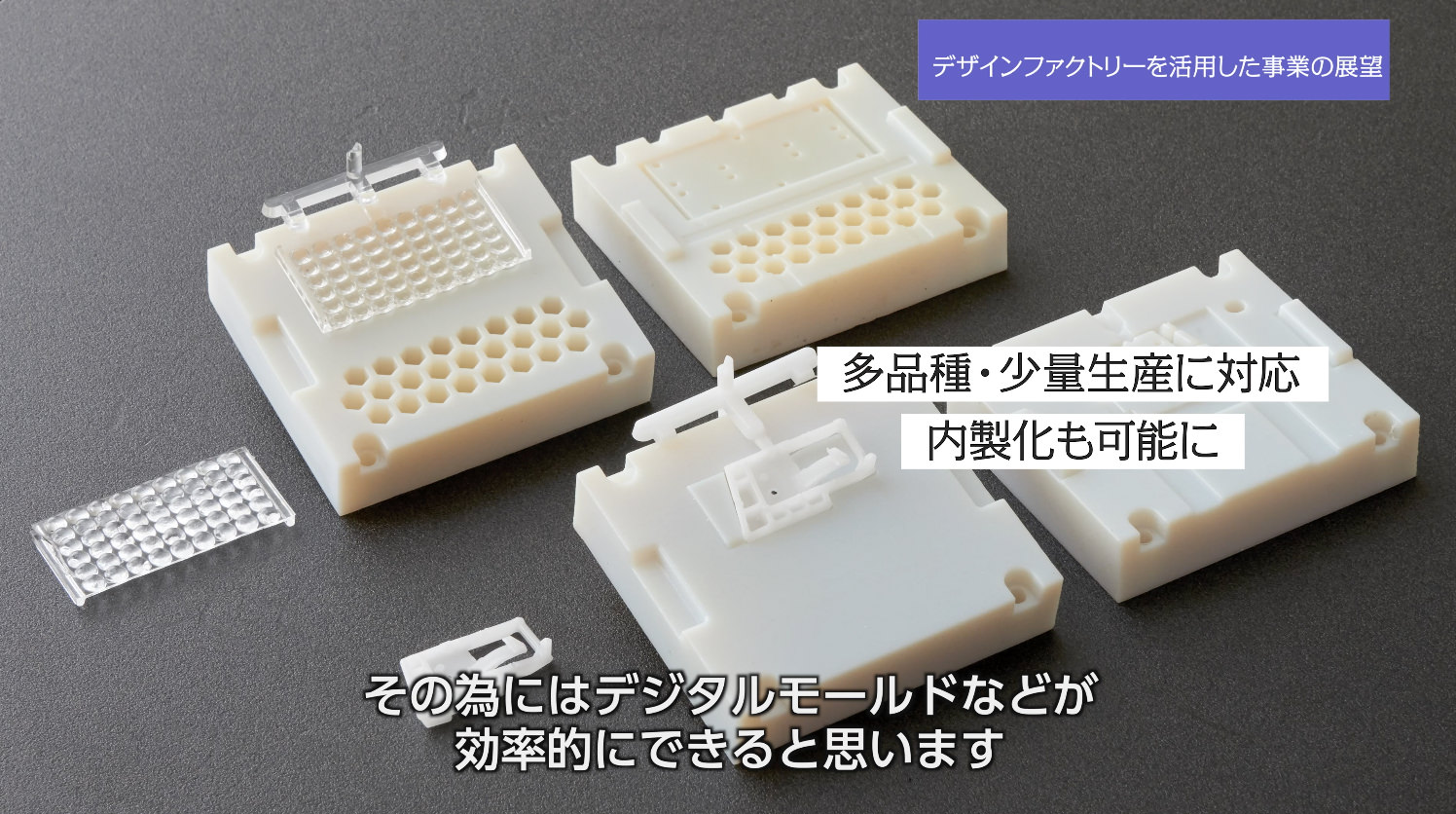

今後の展開:デジタルモールドによる量産部品の生産への活用への期待

試作期間やコストの削減に大きく貢献しているデザインファクトリーだが、まだブラザー工業での活用はスタートしたばかりであり、現在は主に試作用途にその利用法は止まっている。ただし、デザインファクトリーは量産材料による試作を可能にする3Dプリント樹脂型「デジタルモールド」にも対応している。ブラザー工業の開発センター 新規事業推進部 事業開発グループ 技術士の矢澤宏明氏は、スワニーのデジタルモールド技術について、「3D プリンターを利用して、短時間に低コストで成形型を作れるユニークな技術」と評価。将来的には、同技術の開発がより進み、それを活用することで量産部品の小ロット生産を実現することにも期待を寄せている。

関連記事

- 3Dプリント技術で開発された血管縫合剥離トレーニングキット

- IKEAがオンデマンド3Dプリント装飾品を発売

- Teenage Engineering、自社製品の3Dプリントデータ公開

- 3Dプリントセラミックブロックで構築した自然冷却システム

- 高速&大型レーザーカッター「HEXA」発売開始

- 有害物質を無害な物質に変換するフィラメント「Purifier」

- 5秒で完成!3Dプリンタと真空成型機でPPEマスクを効率的に生産

- レンジや食洗機で使用できるフィラメント『Centaur PP』

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp