ラトガース大学、複数のノズルを使って多数の部品や単一部品を高速に3Dプリントする新手法を開発

米国のラトガース大学とルイビル大学の研究チームは、複数のノズルを同時に動かして同じものを作るのではなく、複数のノズルを1つのガントリーに取り付け、同じ部品の異なる領域を高速で3DプリントできるFFF方式のプリントシステムを開発。 この3Dプリントシステムは、標準的なFFF方式3Dプリンタの2倍の速度で、大規模で複雑なパーツを低コストで高速に3Dプリントすることができる。

MF3によって異なるセクションで3Dプリントされたパーツサンプル

MF3によって異なるセクションで3Dプリントされたパーツサンプル

3Dプリントでは、スループットと解像度の関係性に問題を抱えており、直径の大きなノズルは小さなノズルよりも高速にプリント可能だが、積層跡がより目立つため造形後に平滑化する必要があり、ポストプロダクションのコストが大幅に増加する。一方、小さいノズルを使用したプリントは、より高い解像度でプリントすることができるが、従来のソフトウェアを使用した方法では、速度が遅すぎてコスト効率が著しく低下する。

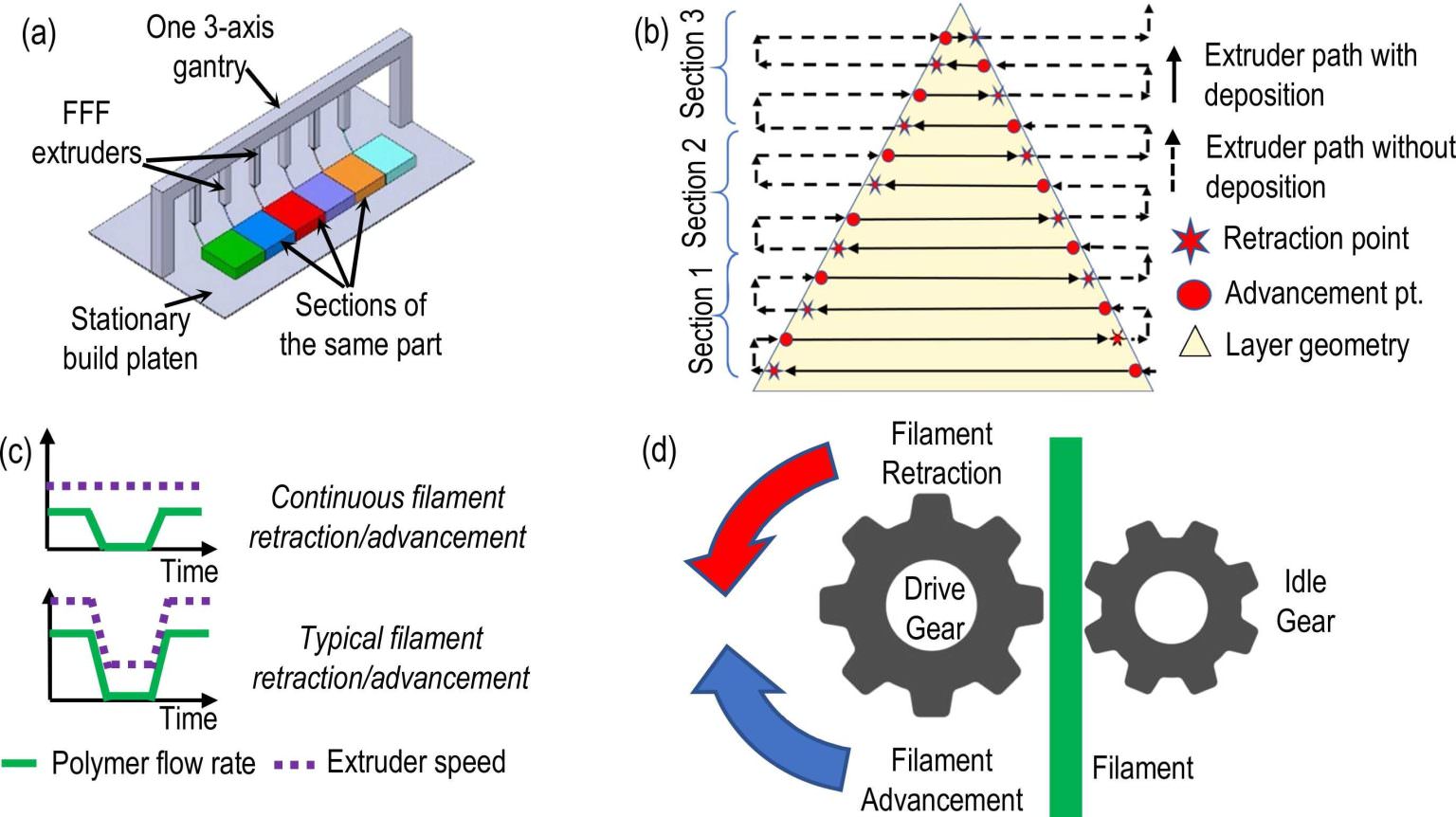

「Multiplexed Fused Filament Fabrication(以下 MF3)」と呼ばれるこの新しい手法は、既存のFFF技術の欠点を克服するため、1つの3軸直交ガントリーに3つの押出機を搭載したシステムで、最高の効率を得るためにガントリーアームの動きと複数のノズルを最適なタイミングでオン・オフする独自開発のスライサーソフトウェアで制御されており、各ノズルの速度が材料供給の有無に依存しないため、重なりや衝突を避けながら連続的に部品をプリントすることができる。

MF3 システムとそれに付随するスライサーのしくみ

MF3 システムとそれに付随するスライサーのしくみ

1台のプリンタで大きさや幾何学的に異なる複数の非連続部品を同時にプリントすることできるMF3は、ノズルのオン・オフが独立して行えるためダウンタイムが発生しにくいというメリットがある。例えば、従来の3Dプリンタではノズルが故障した際にプリントを中断しなければならないが、MF3ではノズルが故障しても同じアームにある別のノズルがその役割を担ってくれる。

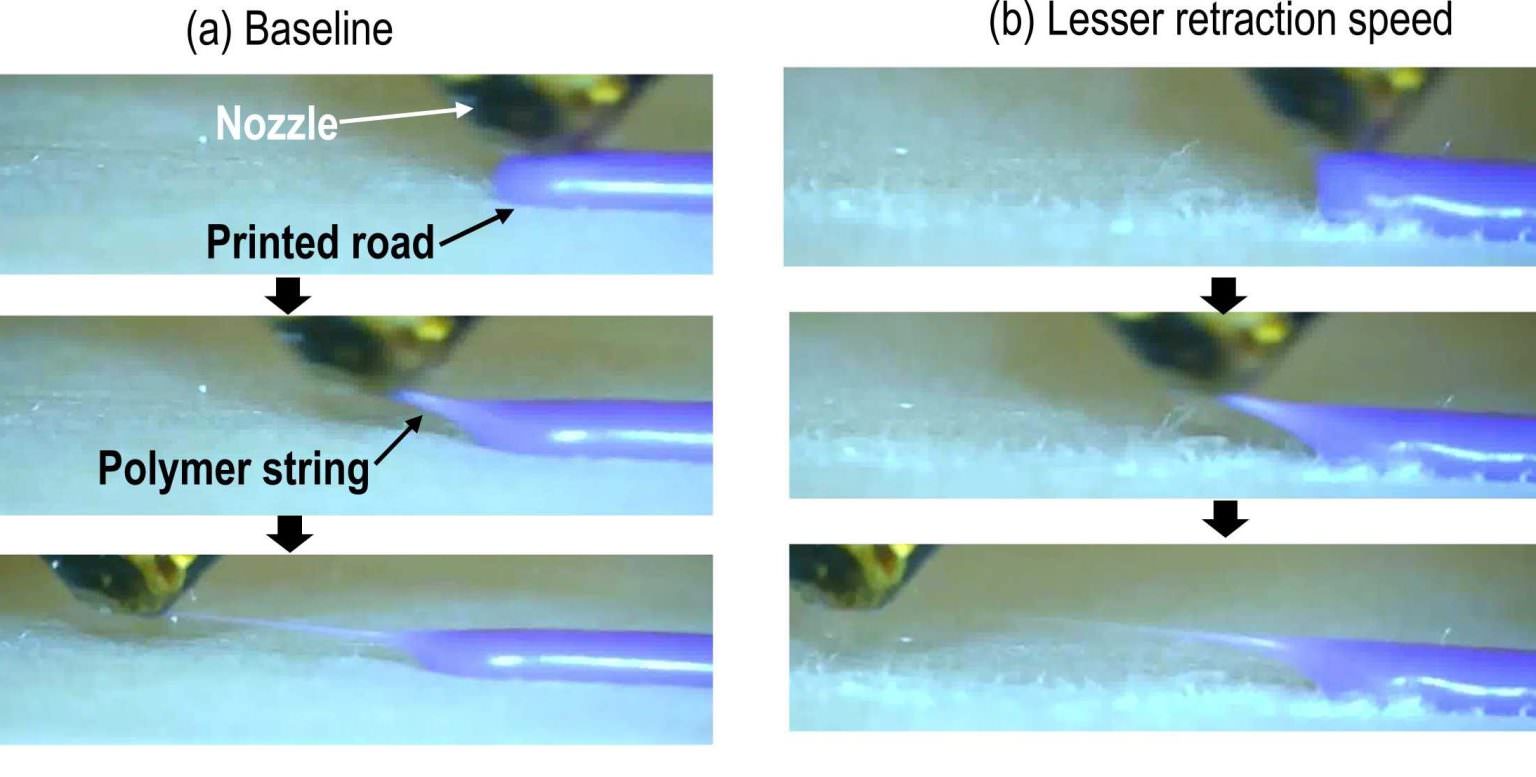

MF3システムによるフィラメント収縮動作

MF3システムによるフィラメント収縮動作

複数の小さなノズルを使用してプリント解像度とサイズを向上させ、プリント時間を大幅に短縮することができるMF3は、ノズルを増設することで、大幅に高速化できる可能性があると研究チームは述べており、これまで実現できなかった大きな部品のプリントにも対応することができるという。

関連記事

- Ultimaker、S5用金属3Dプリント拡張キットを発売

- 高速&大型レーザーカッター「HEXA」発売開始

- AIを利用した高速かつ高解像度のカラー3Dプリント技術

- 化学品メーカーが高速硬化3Dプリント用樹脂材料開発

- 3Dプリント用に開発された高速硬化セメント混合物

- 3D Systems、最速光造形プリンタ「SLA 750」を発表

- 米国陸軍が超大型金属3Dプリンタを採用

- 環境規制に対応した生分解性フィラメント『酢酸セルロース』

- 有害物質を無害な物質に変換するフィラメント「Purifier」

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp