- 2022-11-15

- 最新情報

- 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, 3Dモデリング, ABS, Design, Nexa3D, Polyjet, SLA, Stratasys, デザイン, 工業デザイン, 工業製品, 金型

PepsiCoは「NXE 400」3Dプリンタと高機能材料で金型コストとサイクルタイムを削減

ニューヨーク州に本社を置くアメリカの多国籍食品企業 PepsiCo(以下 ペプシコ)は、超高速SLA(光造形)3Dプリンタメーカー Nexa3D のパートナーである販売代理店 Dynamism と協力して、特許取得済みの「Lubricant Sublayer Photo-curing (LSPc) 」技術による高速3Dプリントを実現した「NXE 400」と、高耐熱材料「xPEEK147」を使用して、金型コストとサイクルタイムを削減した。

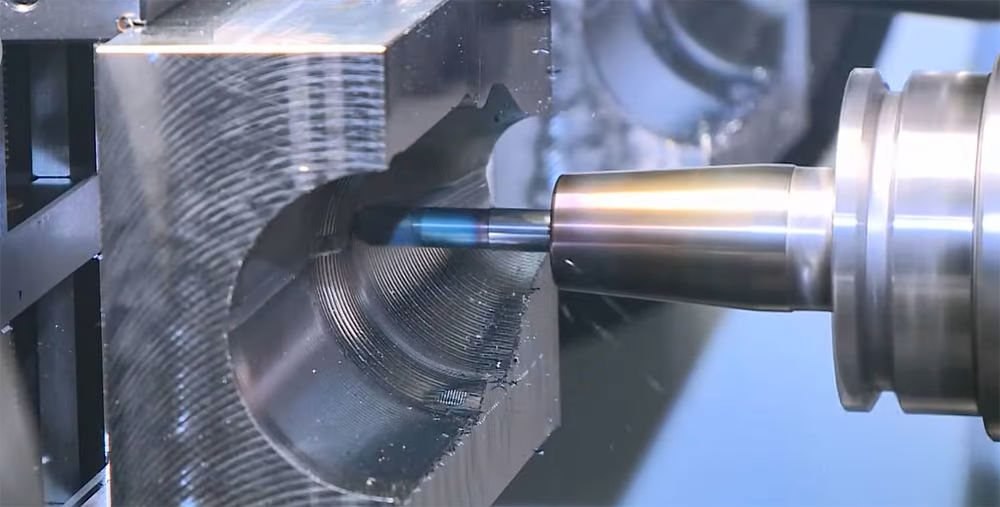

ペプシコーラ、マウンテンデュー、ゲータレードなどの飲料および食品を展開するペプシコ製品は、世界200以上の国や地域で、1日に10億本以上が消費されている。消費材分野では、市場投入のスピードがこれまで以上に重要になっているが、従来のブロー成形に必要な金属製金型の製作には、高額なコストと時間を要する場合が多い。一般的には、パッケージデザインのCADファイル作製から金属製金型を加工するのに約4週間、さらに実際のブロー成形を行うための試作品の製作に2週間程度かかることもある。また、ペプシコのエンジニアリング&デザイン部門の担当者によれば、1つの金属製ツールセットを製造するのに、その複雑さによっては1万ドル以上の費用がかかるという。

機械加工される従来の金属製金型

機械加工される従来の金属製金型

このプロセスを短縮するため開発チームは、これまで幾つかの3Dプリント技術の活用を試みてきた。例えば、ストラタシスのPolyJet 3DプリンタとデジタルABS(高価な材料)を用いたプロセスでは、1つのブロー成形ツールを3Dプリントするのに2~3日程度を要し、完成した金型も耐久性に欠け、僅か100本程度の成形で金型が壊れ始めたという。そこで開発チームは、従来の金型部品と3Dプリントされたインサート部品を組み合わせたハイブリッドなアプローチに挑戦することにした。

96%のコスト削減と10,000本以上のボトル生産に成功

ペプシコは、3Dプリントしたツールインサートにドイツの大手総合化学メーカー Henkel と提携し開発されたNexa3Dの高機能フォトポリマー材料「xPEEK147」を選択した。

PEEKなど多くのPAEK熱可塑性樹脂と同様、230℃のHDT(荷重たわみ温度)を持つ剛性の高い耐熱材料である「xPEEK147」は、100℃を超える温度における長期安定性に優れ、試作品やプラスチック成形の高速金型など、高温にさらされる最終用途に適しており、超高速・高スループットの「NXE 400」3Dプリンタと組み合わせることで、必要な金型コンポーネントの製造に理想的であることを証明した。

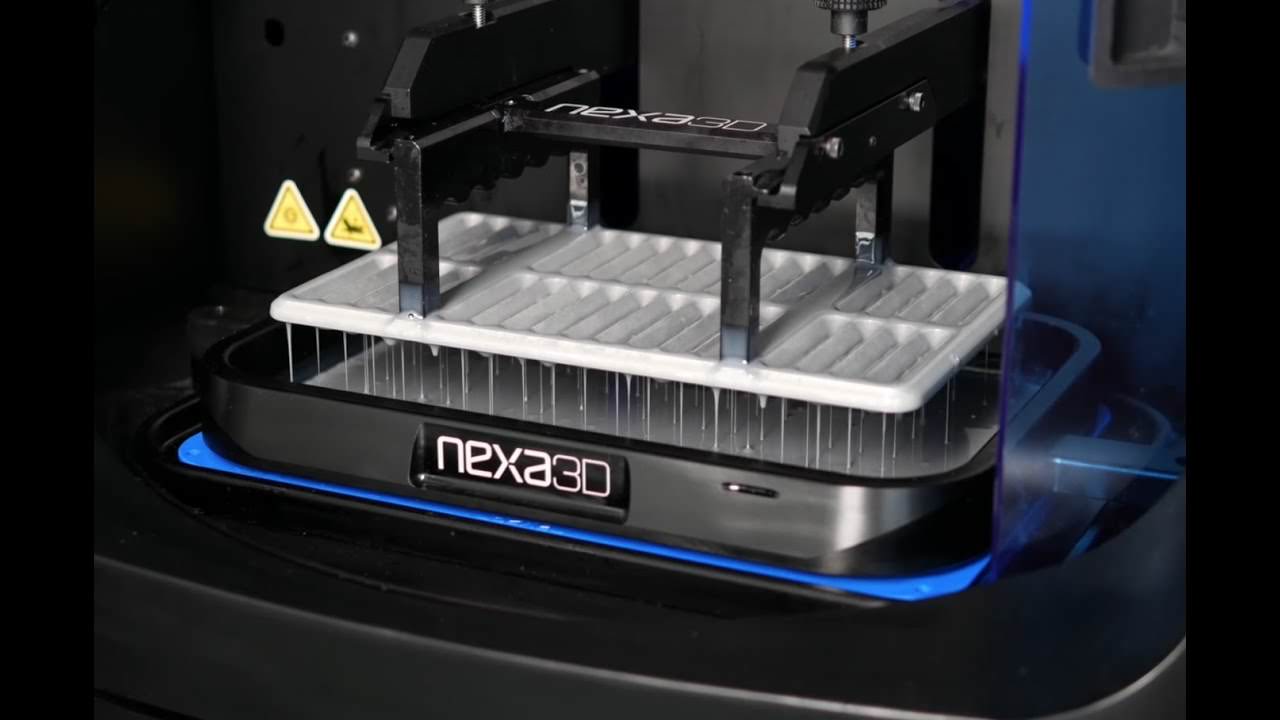

Nexa3D「XE 400」と「xPEEK147-Black」を使用して3Dプリントされたボトル型

Nexa3D「XE 400」と「xPEEK147-Black」を使用して3Dプリントされたボトル型

このハイブリッドアプローチによる金型は、3Dプリントに8時間、硬化に4時間、合計12時間で造ることが可能で、従来の金属製金型と比較して最大96%のコスト削減を実現し、10,000本以上のボトル生産に使用することができる。

関連記事

- ペプシコーラが3Dプリンタ用フィラメントを生産

- Nexa3D、ハイスループットSLS 3Dプリンタ「QLS 350」を発表

- CarbonがParaMattersを買収

- 光造方式3Dプリンタ用硬質セラミック樹脂

- 大型LCD方式3Dプリンタ「Foto 13.3」発売開始

- ポリマーAM市場、2030年までに年間340億ドル超へ

- 3D Systems、dp polarを買収

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp