- 2017-3-15

- 最新情報

- 3DPrinting, 3Dプリンティング, ABS, FDM, FFF, filament, Polymaker, Polysher, PolySmooth, アセトン, テクノロジー, フィギュア, フィラメント, 早稲田大学, 表面仕上げ

早大研究グループがペン型ツールと化学溶剤で3Dプリント造形物の表面を滑らかにする仕上げ機構を開発

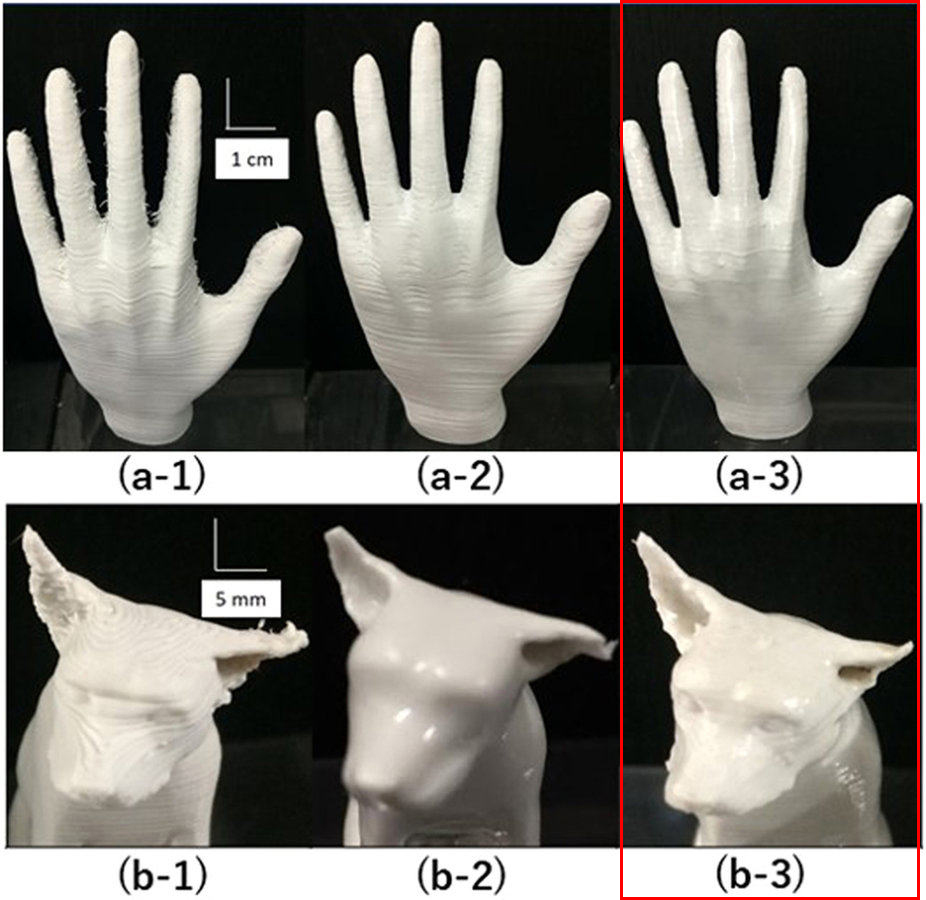

早稲田大学理工学術院「梅津信二郎」准教授の研究グループは、3Dプリント造形物の表面を化学溶解によって滑らかにする3次元化学溶解仕上げ機構「3D-Chemical Melting Finishing(3D-CMF)」を開発。

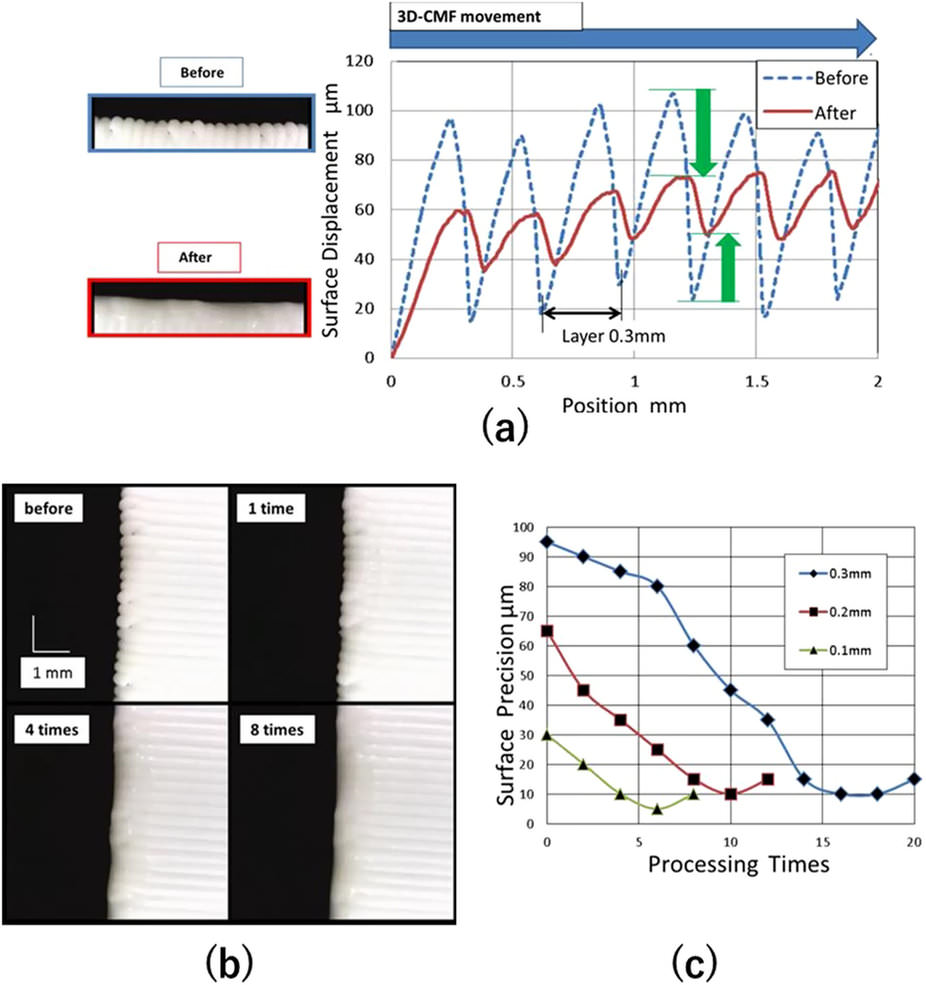

また、3次元化学溶解仕上げは造形物の表面を滑らかにするだけでなく、なめらかになった造形物の表面が光の反射量を増加することに着目し、造形物を画像化し、その明度によって3次元化学溶解仕上げの進行具合を評価するという新しい手法も考案した。

表面仕上げ技術の比較

FFF/FDM方式で3Dプリンティングされた造形物の表面には積層跡があり、これまでの表面仕上げ処理では、気化させたアセトンを使ったABS樹脂の溶解方法や、研磨材を用いた研磨処理が主な仕上げプロセスとなっていたが、その処理に掛かる手間と時間、粉じんや引火しやすいアセトンを気化させることによる安全面などの問題をかかえていた。

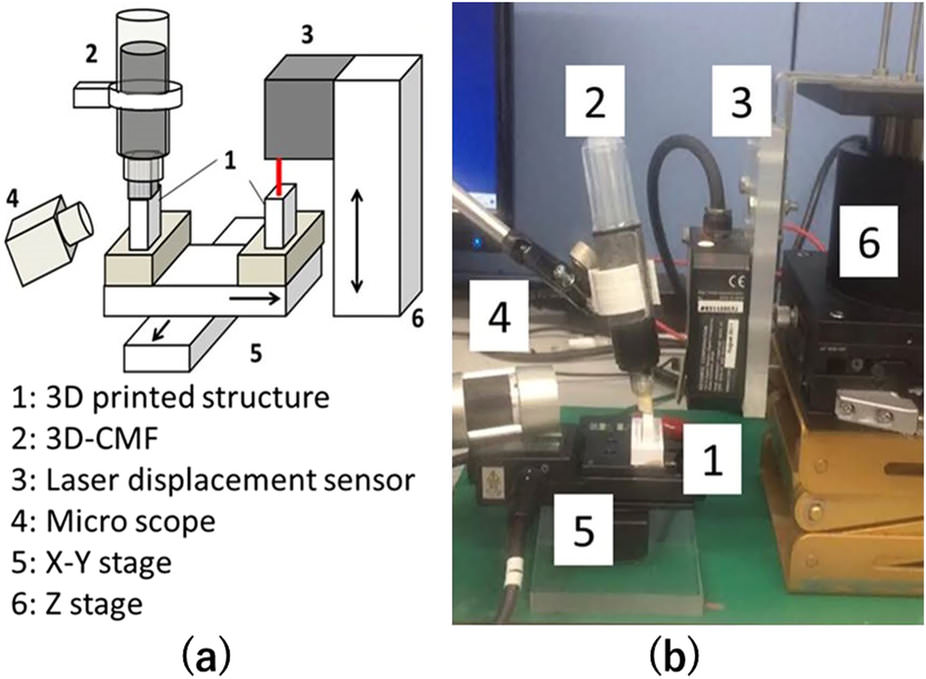

3D-CMFによる3Dプリント構造の表面変化状態を検証するデバイス

造形物の積層跡を軽減する技術としては、既にPolymakerが開発した表面加工機『Polysher』と専用材料『PolySmooth』(詳細はこちら)が登場しているが、早稲田大学の研究グループが開発したこの手法では、ペン型の機構から必要最小限の溶剤を吐出し、造形物の表面を溶解することで積層痕を充填し平滑化。ペン型構造で積層痕を選択的に除去でき、化学溶解プロセスを用いているため、安全かつ安価で粉塵も発生しない。

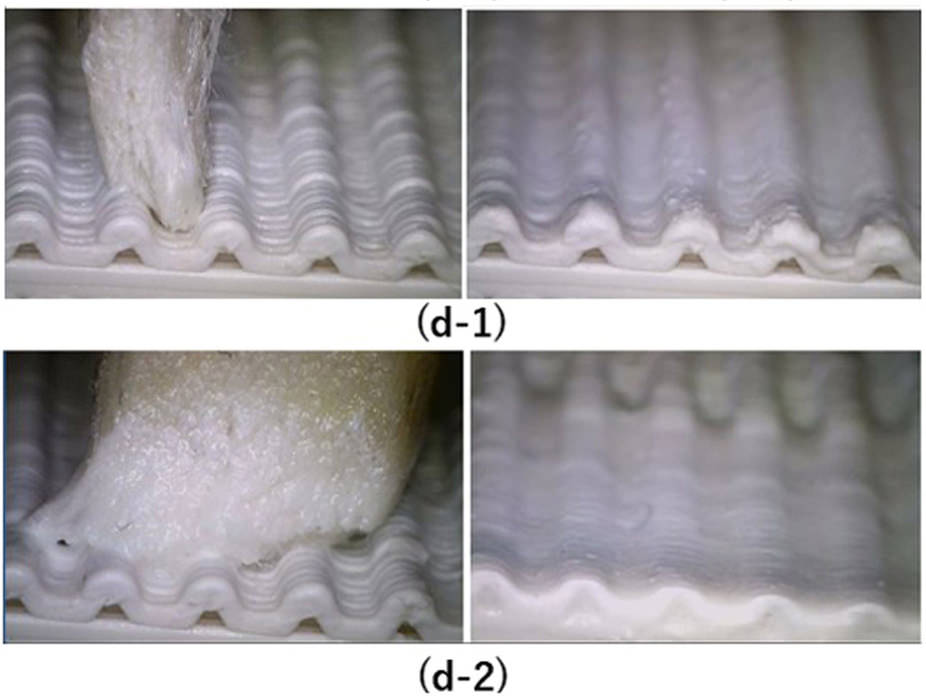

3D-CMFによる3Dプリント構造内部の変化

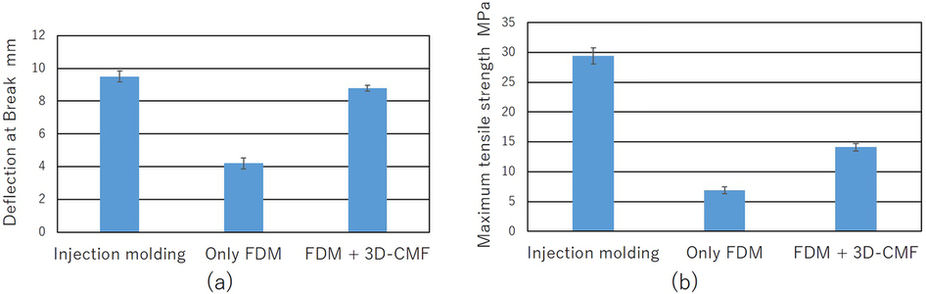

また、このプロセスで積層痕が平滑化されることによって破断原因が減少し、造形物の強度も同時に上昇することも実証した。

3D-CMFによる3Dプリント構造の強度向上評価の値

現状ではABS樹脂に対応した化学溶剤「アセトン」を処理機構に用いているが、今後の研究として、金属材料や他の樹脂材料に対応可能な溶剤を用いて処理を行う方法を開発し、様々な3Dプリント方式で3次元化学溶解仕上げを使用可能になれば、新たな3Dプリンティングの応用法が見いだされ、産業の発展に大きく貢献できると考えられるとしている。

プレスリリース

関連記事

- 3Dプリント造形物の自動仕上加工機Polysherは3月出荷開始

- 3Dプリント造形物の表面を自動でピカピカにする凄いツールが登場!

- 透明アクリル素材の研磨事例

- SLS方式の粉末ナイロン造形品仕上げ加工事例 その2

- 3Dプリント造形物の表面を滑らかにし水圧転写で高品質着色

- TuneD3最新研磨事例

- バレンタイン企画?3Dプリンタでチョコをリアルに再現

- 3Dプリントロードバイク「DFM01」チタンパーツ研磨

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp