- 2023-10-23

- 3Dプリンタ・各種加工機, 最新情報

- 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, FDM, FFF, filament, フィラメント

自動ツールチェンジ搭載の日本製FFF式3Dプリンタ、最大4ヘッドの安定した自動交換が可能

名古屋工芸は、日本初の自動ツールチェンジ搭載の熱溶解積層式3Dプリンター「Senju SV-04」の受注受付を開始した。

日本製造にこだわり、従来のFFF式3Dプリンターで課題とされた効率性・安定性を解決する業務用装置として設計された本装置は、中・大型機としては日本初の自動ツールチェンジ搭載することにより故障や精度の低下リスクを減らしつつ、1台の装置であらゆる造形の選択肢を持たせることが可能となった。

Senju SV-04 の特徴

「Senju SV-04」最大の特徴は、業務用ミドルレンジFFF式3Dプリンターに日本初の自動ツールチェンジを搭載(脱着機構の実用新案申請済)

最大造形サイズは、幅380×奥行き350×高さ400と大型造形に対応し、最大4つのツールヘッドの装着が可能となり、それぞれのツールには0.4mm~最大1.8mmの大口径ノズルを装着させることができ、造形サイズ・造形希望時間・造形品質(面粗さ・材料種類・カラー)などの要件から適切なツール(WEBコントローラーで自動切換え可能)を選択して造形できる。

従来の3Dプリンターにおいて、手動によるノズル変更は可能だったが、交換時の安全面・故障リスク増加・安定動作の阻害・精度の低下等が課題となり、頻繁に交換できるものではなかった。一方で、1台の装置であらゆる造形物を実現したいというユーザーの声は根強くあり、その要望への答として「Senju SV-04」を開発。最大4つのノズル交換を自動化することにより、いつでも安心して様々な造形を挑戦できるようになった。

左右の手模型はズル径を変更し共に約7時間で造形

左右の手模型はズル径を変更し共に約7時間で造形

さらに装置内部をヒーティングすることができる為、耐候性・耐久性のある樹脂を造形する事が可能な当装置は、試作品製造用途のみではなく、小ロット最終製品の製作にも対応。造形品質・造形時間を調整でき、金型成形コストに対して価値の優位性を創出できる装置となっている。

ドローンフレーム(ABS樹脂)大口径ノズルにチェンジし70時間が18時間30分に短縮

ドローンフレーム(ABS樹脂)大口径ノズルにチェンジし70時間が18時間30分に短縮

ノズル径変更による「微細加工と荒加工」

ノズル径変更による最大のメリットは、小さなものは細かく作り(微細加工)、大きなものは粗く作る(荒加工)という選択肢を増やすことができる点にある。大型パーツは多大な造形時間を必要とし、300mm角の形状を超す場合2~3日という時間・コストを消費してしまうこともある。この課題に対し「Senju SV-04」は、ノズル径を大口径に変更することにより、大型パーツの造形時間を大幅に短縮して製造するとことができる。そのため、今まで諦めることが多かった大型造形物の小ロット生産も、1個10時間以内の造形も可能になるため、3Dプリントを選択するということが可能になる。

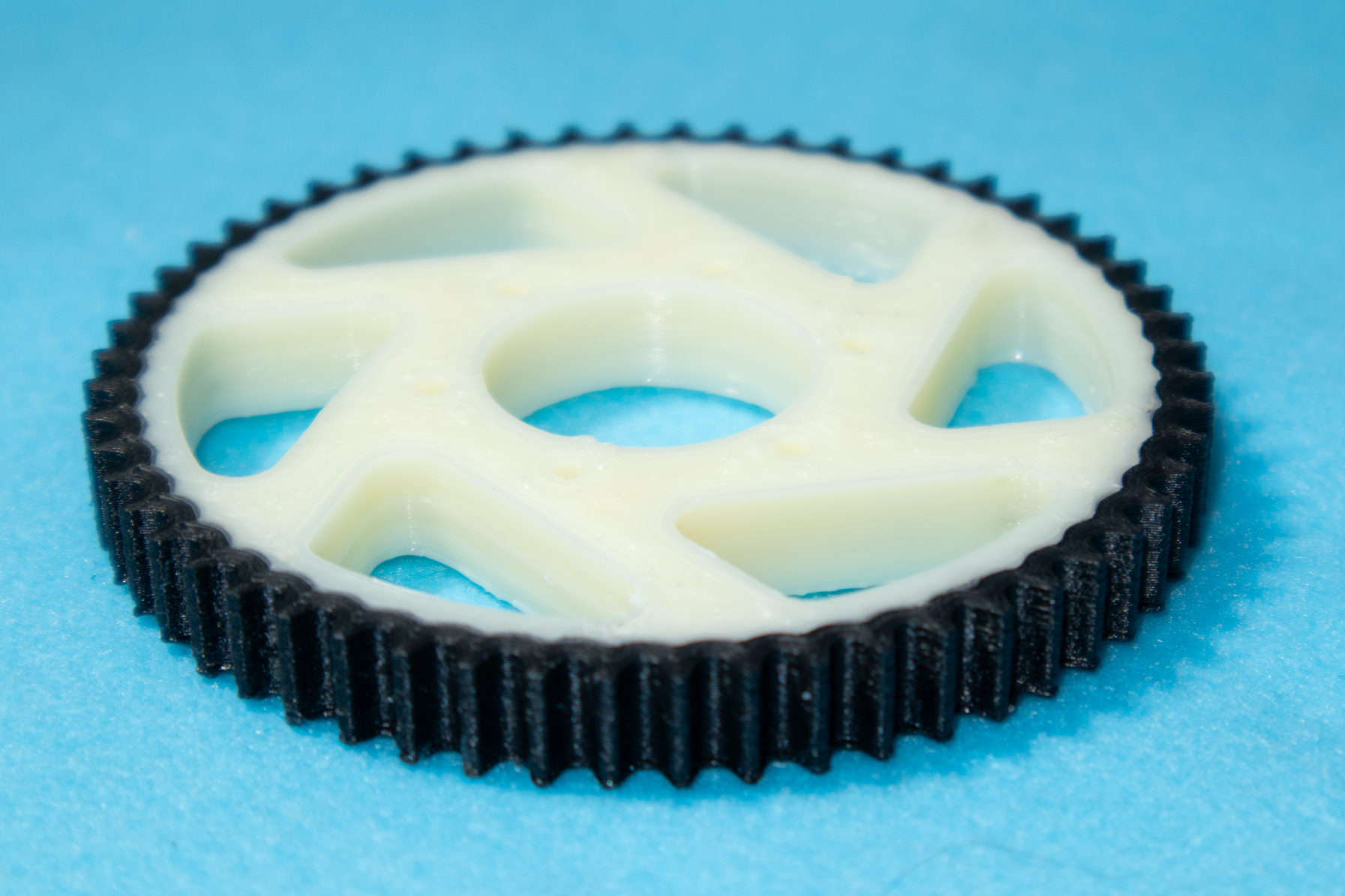

ツールチェンジにより2種の材料を使用したギア

ツールチェンジにより2種の材料を使用したギア

関連記事

- AnkerMake、廉価版3Dプリンタ「AnkerMake M5C」発売

- 6万円台で購入可能なマルチカラー対応3Dプリンタ

- エンクロージャー搭載でアップグレードした「Bambu Lab P1S」

- 中国ハイテク大手シャオミが3Dプリンタ事業に参入

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp