- 2018-3-19

- 実機レポート, 最新情報

- 3DPrinting, 3Dプリンティング, 3Dモデリング, FDM・FFF, filament, Kickstarter, Music, Ultimaker, Ultimaker 3, クラウドファンディング, フィラメント, 仕上げ加工, 音楽

工具不要で簡単に組み立てられるDIY 3Dプリントヘッドフォン「print +」

2015年9月、クラウドンファンディングKickstarterでローンチし、572人の支援者から€28,834の資金を集めキャンペーンを成功させたDIY 3Dプリントヘッドフォン「print +」

弊社も同キャンペーンを支援し、パッケージを受け取っていたので、業務の合間を利用して3Dプリント造形と組立て作業を行い、ヘッドフォンを完成させてみました。

print +は、完全にモジュール化された部品と3Dプリント技術により、特別な知識や工具を必要とせず、誰でも簡単にカスタマイズされたオリジナルヘッドフォンを造れるDIYヘッドフォンキットです。

基本となるキットには、左右スピーカー、リモート回路基板、リモートケーブル、クッション、オーディオケーブル、ブリッジケーブル、ヘッドバンドが含まれており、3Dプリント用部品データを公式サイトからダウンロードしたら、自身が所有する3Dプリンタや3Dプリントサービスを利用して、外装部品を3Dプリントします。

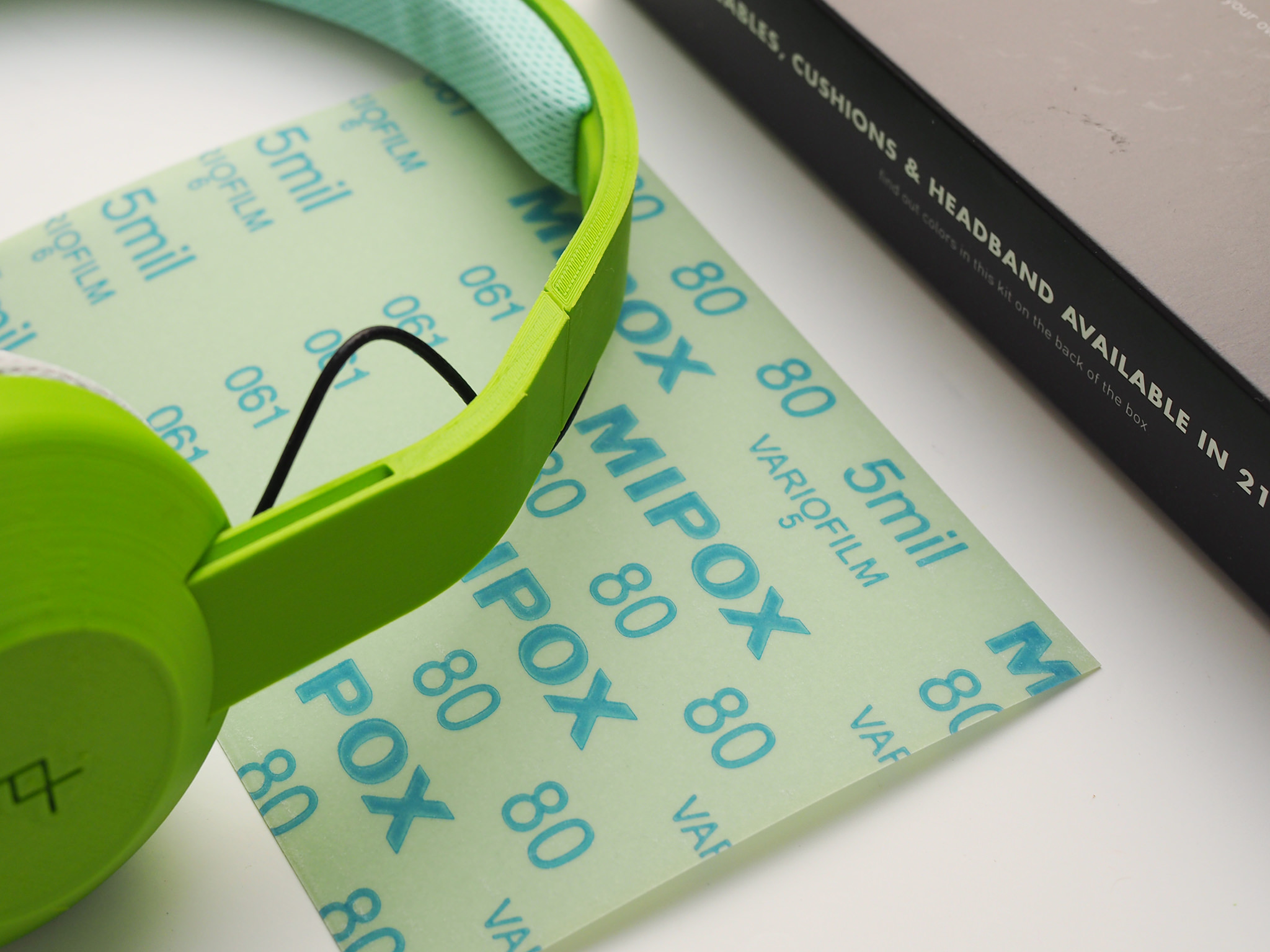

今回3Dプリントした部品とprint +キット

今回3Dプリントした部品とprint +キット

公式サイトにアップされている外装用3Dプリント部品データには、フレーム、左右スピーカーカバー、リモート部品(ハウジング、ボタン、トレイ)、左右スピーカーハウジングが含まれており、好みのデザインから選択することができます。

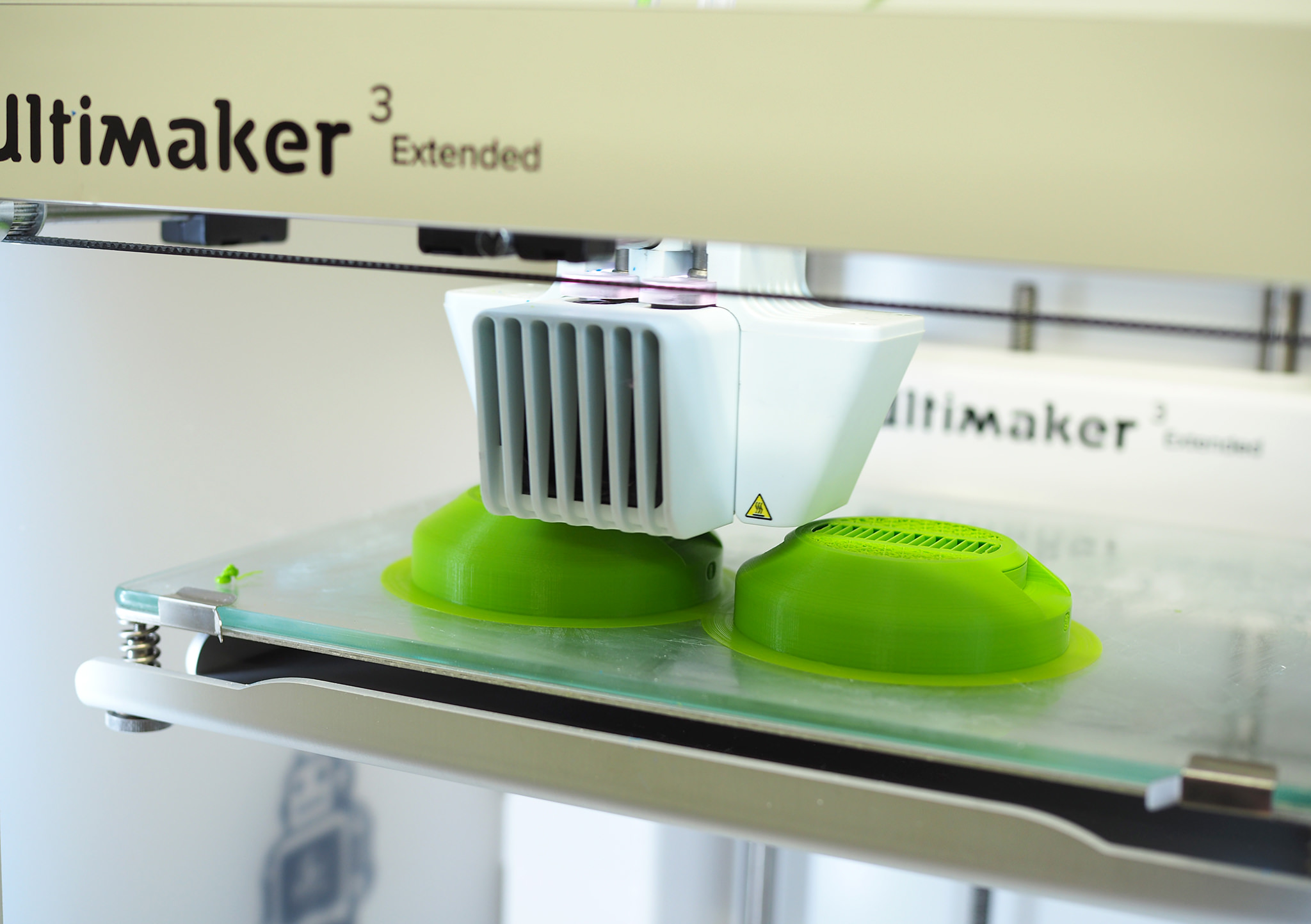

Ultimaker 3 Extendedを使って外装部品をプリント

今回は、公式サイトからダウンロードした「DESIGN 2」のデータを利用し、Ultimaker 3 Extendedでプリントしてみました。

オリジナルデータのスピーカーハウジングには予めサポート構造が含まれているのですが、3Dプリント後のサポート除去作業を出来るだけ短時間で済ませたかったため、3Dソフト上でオリジナルデータに含まれるサポート構造を外し、Ultimaker 3 用ソフト「Cura」からサポートを設置。

Curaによるサポート計算を利用することで、より簡単にサポート構造を取り除くことができます。

Ultimakerで3Dプリントした外装部品

Ultimakerで3Dプリントした外装部品

3Dプリントを終えたら、公式サイトにアップされているアッセンブルガイドを参考に、3Dプリント外装部品とキットに含まれる部品を組み込んでいきます。

ケーブルとスピーカーの接続は、ハウジングに通したコードを差し込むだけで完了

ケーブルとスピーカーの接続は、ハウジングに通したコードを差し込むだけで完了

クッションは、3Dプリントしたスピーカーカバーに被せるだけ

リモコン部品も、外装パーツに差し込むだけ

3Dプリント後の部分的なバリは、3Dプリント用研磨材「TuneD3」を使って除去

3Dプリント後の部分的なバリは、3Dプリント用研磨材「TuneD3」を使って除去

上述の通り、必要な部品類はすべてモジュール化されているため、特別な知識や工具を必要とせず、誰でも簡単に自分好みのカスタマイズヘッドフォンを造ることができます。

また、print +はカスタマイズ性に特化した商品であると同時に、ローカル環境で部品類を3Dプリントすることを前提としているため、物流コストやそれによって発生する環境負荷を削減することができる商品です。このようなメリットを得ることができるのも、3Dプリンタの特徴のひとつと言えます。

弊社で完成させたDIY 3Dプリントヘッドフォン「print +」

関連記事

- カーボン配合ナイロンフィラメント『PA-CF』販売開始

- Bosch世界中の施設にUltimaker 3Dプリンタを導入

- 3Dプリント技術を活用した小さな野菜工場

- UltimakerがGEの教育プログラムに参加

- 藻類か生成された3Dプリント可能なバイオポリマ材料

- Ultimaker新しいサポートマテリアルとプリントコアを発表

- 造形エリアの広さを活かした「Ultimaker 3 EX」活用事例

- 3Dプリント製ジェットエンジン模型最新事例

- 3Dプリンタでカスタムカー部品を製造

- VWは低価格な3Dプリンタで業務を効率化

- Polysher新型ネブライザ検証とモニタ募集のお知らせ

- オランダの3Dプリント市場は急速に成長

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp