ノッティンガム大学、ナイロン3Dプリント部品をコーティングとカラーで機能性を向上させる技術を開発

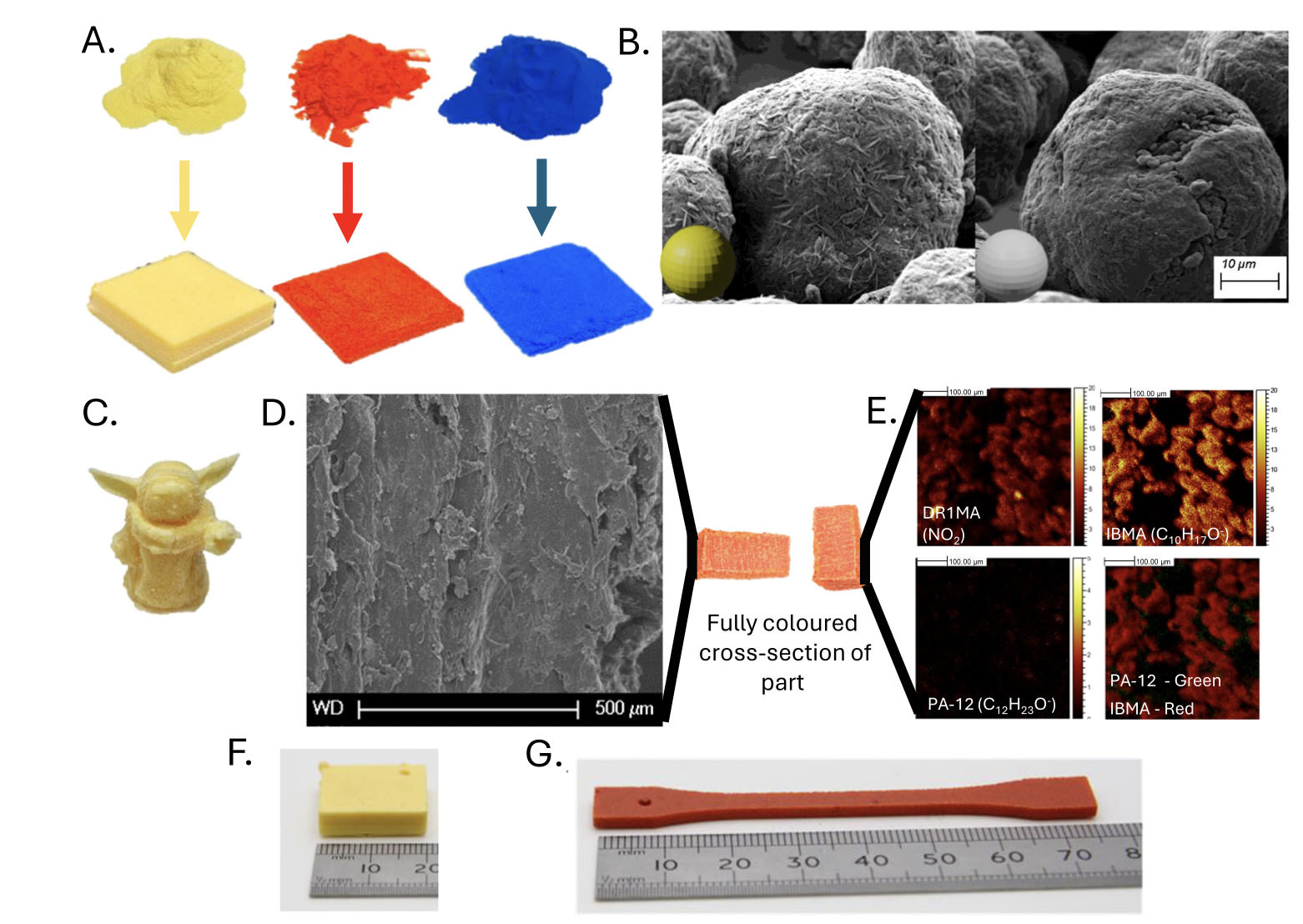

英国の大規模研究型大学であるノッティンガム大学の化学学部と工学部の研究者たちは、超臨界二酸化炭素を使用して、3Dプリントで使用される「PA-12(ポリアミド12)」ポリマー粒子をコーティングする効率的かつ効果的でクリーンなプロセスを開発した。

粉末床溶融法(PBF)を使用して3DプリントされるPA-12は、強度の高いプラスチックであり、複雑で詳細な部品をプリントするのに適している。そのため、3Dプリンティング業界では、自動車や航空宇宙産業など幅広い分野で用いられている。しかし、仕上げ加工におけるオプションの不足は、PBFを使用して最終用途向けパーツを製作する者にとって大きな課題である。 この課題に対し、ノッティンガム大学の研究チームは、超臨界二酸化炭素を利用してPA-12部品をコーティングするプロセスを開発した。

この成分は、超臨界二酸化炭素、ポリ(イソボルニルメタクリレート)、モノマーと共にオートクレーブに加えられ、その後、重合反応によって粉末にコーティングが形成される。この処理された粉末は、PBFプロセスで使用することができる。研究者たちは、PBF方式の3Dプリンタ「EOS Formiga P100」を使用し、薄肉の物体やオーバーハングのある部品などに焦点を当ててテストした。

研究チームを率いる化学部長のスティーブ・ハウドル教授は、「3Dプリンティング業界が直面している課題には、使用するポリマーの機能制限に起因するものがいくつかある。これらの課題のいくつかに取り組むために、私たちは粒子をコーティングすることで機能性を追加するシンプルで効果的なアプローチを開発した。着色シェルポリマーは、印刷ポリマーの機械的特性と熱的特性に合うように設計されている。そして最も重要なことは、業界で広く使用されているPA-12でこれを実証したことである。私たちの新しい着色ポリマー粉末は、商業的に導入されている既存の機械で完璧に機能する」と述べた。

現在、PA-12を使用した成形品は、カビや菌類が繁殖するため、湿気の多い環境では使用が難しい。この新しいシェル・コーティング技術は、このような事態を防ぐコーティングの開発にも利用でき、3Dプリントオブジェクトの新たな分野での利用の可能性を開くものとして期待されている。

関連記事

- Formlabs、自動研磨装置「Fuse Blast」を発表

- 3Dプリンティング後処理市場が18億ドルに達する

- Materialiseは3Dプリントプロセスの管理を強化

- YOKOITOとアスペクトが3Dプリンタの後処理工程で提携

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp