MaterialiseはPhase3D及びSigma Additiveと協業し金属3Dプリントプロセス監視を可能にするソフトウェアを提供

3Dプリントソフトウェアとサービスソリューションのグローバルリーダーである Materialise は、金属3Dプリント用の「Materialise Process Control」ソフトウェアを発表。また同社は、アディティブ・マニュファクチャリング(以下 AM)ユーザーが自動化された品質管理システムを使用して、3Dプリンターのパラメータをカスタマイズすることで3Dプリントプロセスを完全に制御できる「Build Processor Software Development Kit(BP SDK)」を提供する。

AMサービスビューローは、パーツの品質向上と競争力のある価格提示という点で、高まる需要と期待に応えることが課題となっているが、この課題の重要なポイントとして、3Dプリントプロセスのモニタリング、制御 することが挙げられている。AMユーザーにとってこれらに対応できるようなふさわしいツールはこれまでになく、ユーザーは、造形失敗やパーツ内部の隠れた欠陥、特定のAMの用途には適していない標準的な3Dプリントのパラメーターに悩まされてきた。また、装置稼働時間、材料、後処理の作業時間が浪費され、不要なコストが発生しているのが現状である。

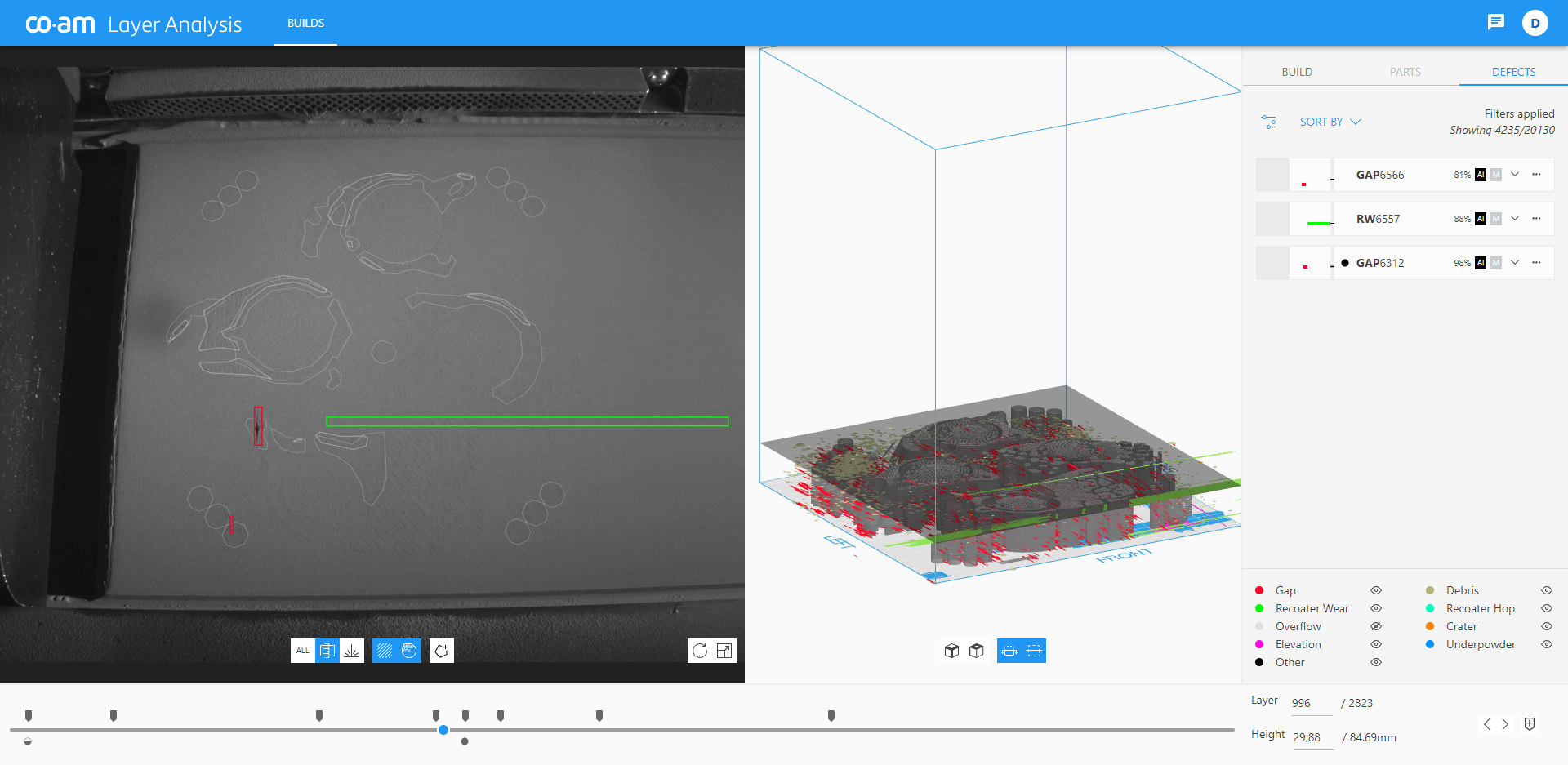

「Materialise Process Control」は、3Dプリントプロセス中に収集されたデータを使用して、製造業者の品質管理を実現。3Dプリントプロセスのレイヤーデータを分析し相関させることで、ユーザーは、パーツの総製造コストの30%から70%を占める後処理工程と品質検査に送られる前に、欠陥パーツを特定することができる。また、レイヤーデータを分析することで、造形不良の根本原因をより早く見つけ、プロセスを最適化し、3Dプリントのパラメーター調整を可能にする。早期の造形失敗の検出と根本原因の分析により、スクラップ率が低下し、後処理工程でのコストのかかる品質管理作業が軽減されるため、パーツ1個あたりのコストを下げることができる。

ほとんどの3Dプリントパーツは何千ものレイヤーでできているため、マニュアルで分析するには時間がかかり、ヒューマンエラーが起こりがちになる。Materialise Process Controlは、このプロセスを自動化し、作業者にAMプロセスを改善するための時間を提供。人工知能を使用して、造形中に撮影されたパウダーベッド(粉末床)の2D画像を分析することが可能で、Materialiseは Phase3D および Sigma Additive Solutions, Inc. と協力して、各データを統合し、3Dプリントプロセスの知見をユーザーに提供することを実現。Phase 3Dの技術は、トポグラフィックレイヤーデータ(造形層表面の凹凸)の一種であるハイトマッピング、Sigma Additive Solutionsは、金属3Dプリントプロセスにおけるメルトプール(溶融箇所)から熱データを提供する。

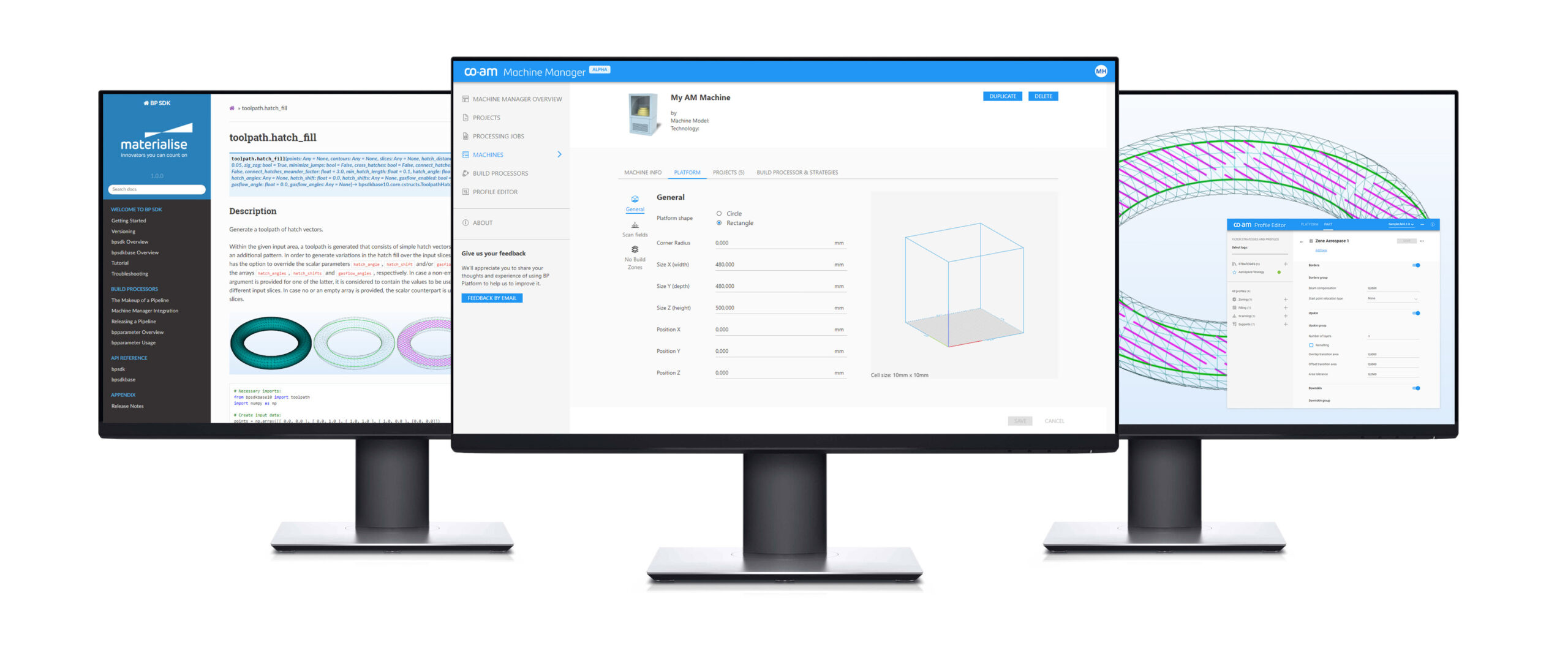

Build Processor(BP)は、3DプリンターとMaterialise Magicsのようなデータ準備のためのソフトウェアをつなげ、3Dプリンター固有の情報を管理し、ユーザーが造形パラメーターを調整することを可能にする。造形パラメーターは、造形速度を決定し、密度や表面品質などのパーツ特性を決定。最適でない造形パラメーターは、長い造形時間、高いスクラップ率などを引き起こし、パーツあたりのコストを増加させる。

これまでは、Build Processorを開発したり、特定のアプリケーションに適応させたりすることは非常に困難であったが、BP SDKは、それを実現するための柔軟な方法を提供。研究開発能力を持つ装置ベンダーや製造業者は、開発プラットフォームをツールキットとして独自に使用することができる。また、MaterialiseのAMに関する専門知識を活用してMaterialiseとの共同開発といったアプローチを選択することもできる。実績あるBP技術により、製品開発期間の短縮が可能になり、独自のAPIを統合、新しいIPを生み出すこともできる。このオープンな開発プロセスは、Materialiseとのコラボレーションにより製品開発をサポートし、BPの多様化と最適化の実現へと導く。

関連記事

- Materialise、暗号化ソフトウェア企業を買収

- 米海兵隊、イノベーションキャンパスで海兵隊員向けAMコースを開催

- マテリアライズがエアバス向けに実装用3Dプリント部品を供給

- Materialiseドイツに金属3Dプリンティング新施設を開設

- マテリアライズがエアバス向けに実装用3Dプリント部品を供給

- ステンレス鋼部品製作用「Ultrafuse 316L」販売開始

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp