- 2023-12-5

- 最新情報

- 3DFS, 3DPrinter, 3DPrinting, 3DPS, 3Dプリンター, 3Dプリンティング, BMF, eco, SLA, VR, テクノロジー, 光造形, 科学

BMF応用事例:STFC-UKRI、高出力レーザー実験用の高精度マイクロ流体デバイス

イギリスの科学技術施設委員会(STFC-UKRI)の中央レーザー施設「CLF : Central Laser Facility」では、微小ターゲット製造の科学者たちが、高出力レーザー実験用の微小ターゲットの開発に積極的に取り組んでいる。次世代のレーザーは繰り返しレートを向上させ(最大10Hz)、高繰り返しのターゲット法が重要な研究課題である。

研究者たちは、高出力レーザー実験用のサブミクロンの液体シートターゲットを製作するために、マイクロ流体デバイスに依存している。しかし、マイクロ流体チャンネルの製造を従来の機械加工やエッチングに頼ると、コストと時間がかかる。そのため、チームは実験ニーズに満たす新しいターゲット設計の幾何学的なプロトタイプを迅速に製作する新しい解決策を模索している。

液体シートターゲットの製作とチャネル設計の重要性

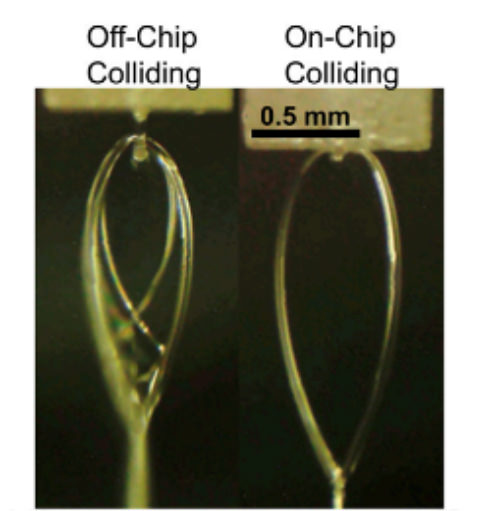

研究チームは、微流体デバイスの設計を使用して、液体が微小なチャネルから流れ出ると液体のリーフを生成する液体ターゲットを作成することを目指している。チャネルの設計はリーフの品質に直接影響し、リーフの幅と厚さで判断される。設計目標は、高精度の実験要件を満たすために、リーフの幅が数mm、厚さが数百nmになるようにすることである。

液体が流路から流出するときに発生する液体ターゲット

液体が流路から流出するときに発生する液体ターゲット

液体の挙動はチャネルの形状に依存するため、チャネルの設計は実験にとって非常に重要である。湍流を最小限に抑えるために滑らかな流路が必要であり、一方、出口形状は最終的なリーフの品質に大きな影響を与えるため、厳密に制御する必要がある。

高精度3Dプリントでチャネルのプロトタイプを製造

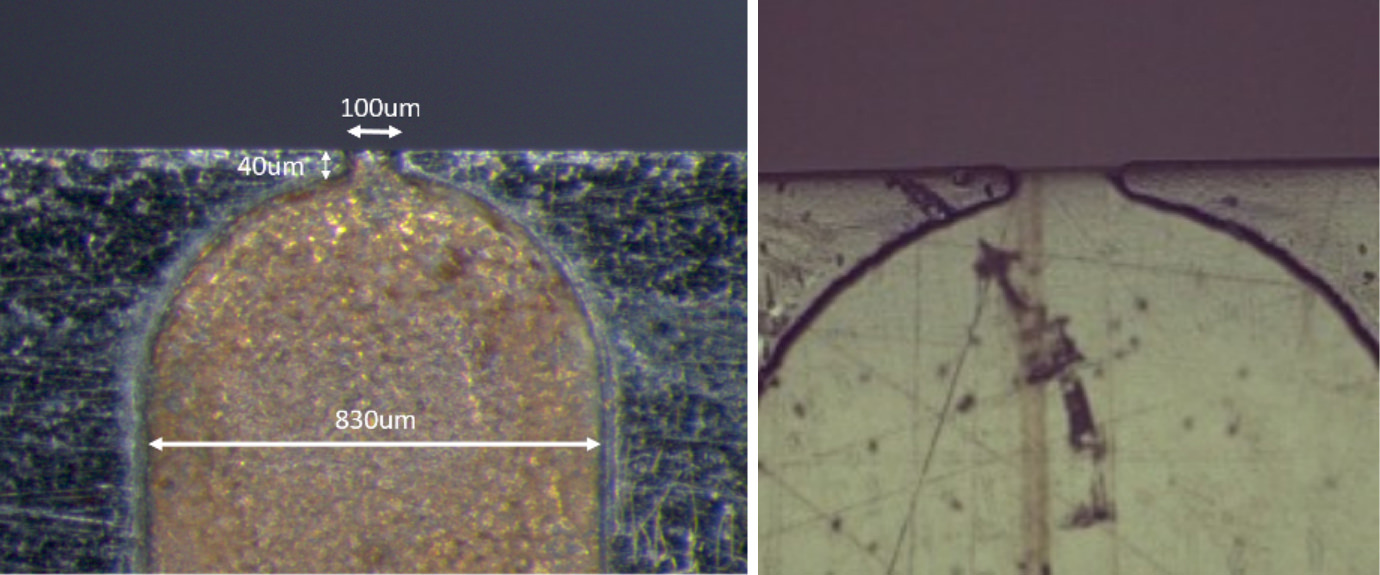

液体シートを作成するために、研究チームはBMFの高精度3Dプリンター「microArch® S240」を使用して、深さ30μmのチャネルと100μmの出口を備えた20mm x 15mm x 5mmの構造をプリントした。もちろん、モデルのサイズは微小な精密流路に比べて比較的に大きいが、BMFの3Dプリンターを使用することで、チャンネルに必要な精度と正確さを維持しながら、より大きな部品をプリントすることができた。

左)オリジナルタングステン部品、右)高精度3Dプリンターで印刷した部品

左)オリジナルタングステン部品、右)高精度3Dプリンターで印刷した部品

光工学分野に革命をもたらす3Dプリンター microArch® S240

現在、チャネルはタングステン材料で作られており、これは精密な加工が可能であるために利用されている。この背景から、研究チームはBMFのmicroArch®シリーズの高精度3Dプリンターを活用し、狙った流路を迅速かつ正確に作成し、科学研究とラピッドプロトタイピングに効率的で費用対効果のソリューションを提案した。

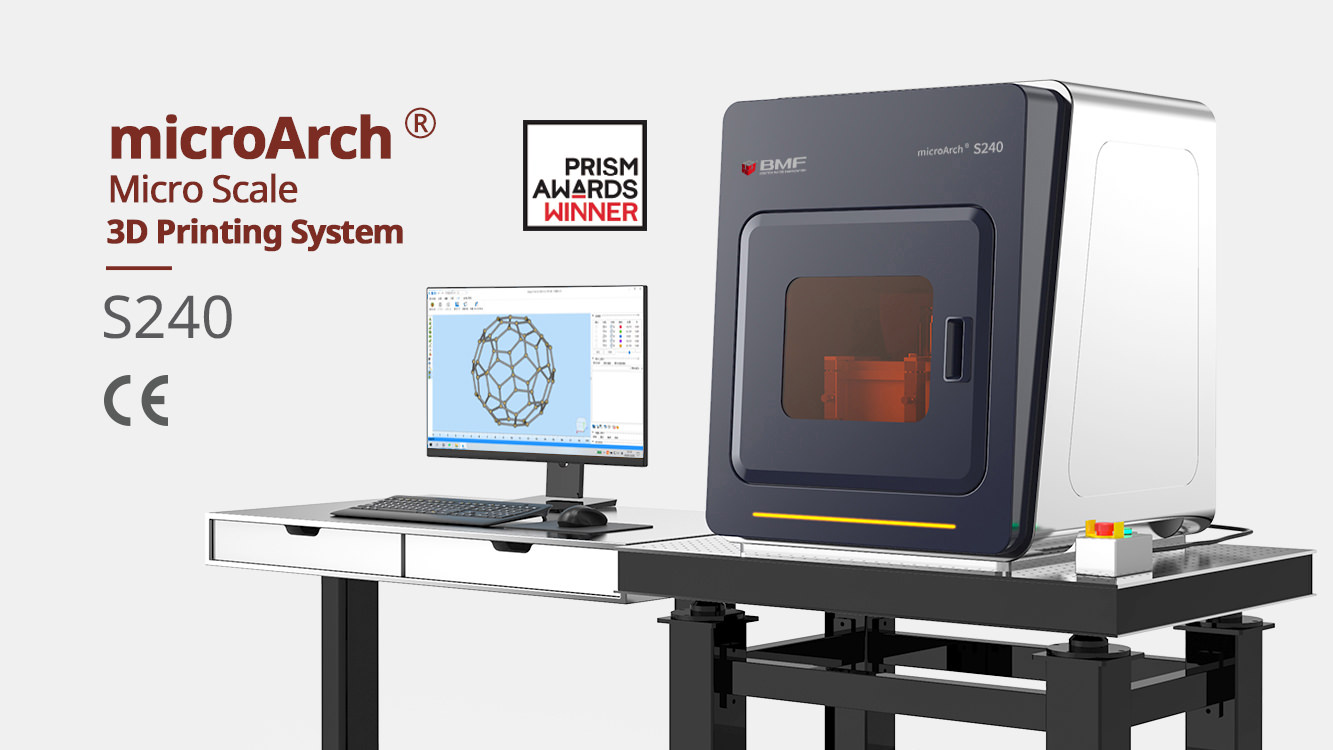

microArch® S240 の特徴と利点

microArch® S240は、BMFが開発した中・小ロット生産に対応できる産業用3Dプリンターであり、2021年に光工学分野における最も優れた光学・フォトニクス製品としてプリズム賞(製造業部門)を受賞した。

産業用の高精度

光学解像度10µmと加工公差±25µmの高精度なスペックを備え、微細構造を正確に造形可能にする。各層毎の厚さを10μm~40μmで設置することができる。

最大造形サイズ

100mm x 100mm x 75mmまで対応し、小型部品を中・小ロットでを生産することが可能にした。

印刷速度の向上

10µmの高解像度を維持しながら、最大で約50%短縮することができ、製品開発期間とコストを大幅に短縮することを期待できる。

多様な材料に対応

cps5,000以上の高粘度材料や、セラミック、ナノ粒子を含む機能性複合材料にも対応することで、構造物の耐久性を向上させる。

応用範囲が広い

優れた精度、造形サイズの拡大、マルチマテリアル対応により、サイズ、性能、効率の面で顧客の多様なニーズを満たすことができる。

BMFは、世界で唯一の2μmの超高解像度を誇るマイクロスケールの3Dプリント技術と、破壊的な精密加工のソリューションプロバイダーとして、金型を使わずに精密部品を一体成形する先進技術の研究開発に力を入れており、従来の切削加工や金型では難しい複雑な微細構造を製造するための最適なソリューションを提供している。

関連記事

- BMF、シリーズDで2400万ドル調達

- BMF 最新ケーススタディVol.15

- BMFがシリーズCで4300万ドルを調達

- BMF、アップグレードした超高精度3Dプリンタ「microArch®S240」を発表

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp