- 2015-12-2

- オリジナル・自社開発, 実機レポート, 最新情報

- 3DPrinting, 3Dプリンティング, 3Dモデリング, ABS, ARM-10, CAR, Design, FDM・FFF, monoFab, RolandDG, SLA, Stratasys, TuneD3, オリジナル, デザイン, 仕上げ加工, 光造形, 工業デザイン, 自動車, 表面仕上げ, 試作

StratasysのFDM機とRolandDGの光造形機をつかった複合素材のモックアップ事例

ここ数年で急激に注目を集めるようになった3Dプリンターですが、製品のデザイン・開発場面においては、10~20年以上前から広く活用されてきた造形機器の一つです。

デザイン関連における3Dプリンターの活用は、今も昔もモックアップ製作(ラピッドプロトタイプ)が圧倒的に多いのは言うまでもありません。

そこで今回は、複数の造形方式と材料を使ったモックアップ製作事例をご紹介いたします。

実例に則した内容となりますが、実素材(製品化される素材)による紹介ができないため、今回はそれに近い素材を用意し実例素材としました。

過去の記事でも度々ご紹介してきたように、製品のデザイン・開発を行うid.artsでは、様々な場面で3Dプリント技術を活用していますが、開発する物によって精度や素材感は大きく異なる場合が多々あります。

そこで今回のモックアップでは、下記2種類の造形方式と3種類の材料を組み合わせたモックアップ事例としてご紹介します。

- 造形方式:FDM(熱溶解積層)方式、光造形(SLA)方式

- 材料:ABS(FDM)、硬質アクリル+軟性素材(SLA)

RolandDGの光造形機とアクリル素材を使ったパーツ造形

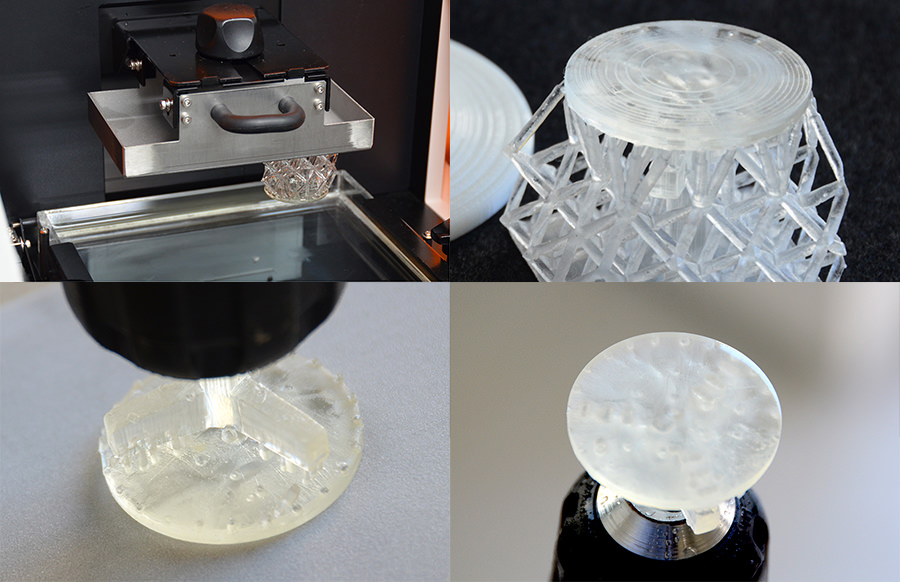

上部の風防パーツは、RolandDGのデスクトップ型光造形機 monoFabシリーズ ARM-10を使用し、アクリル素材にて造形。

ARM-10にて3Dプリントしたパーツには、造型後の研磨を想定した冶具を予めモデル内に設置しており、造形完了しサポートを取り除いた後、電動ドリルに取り付けてR形状の表面を研磨しています(下図参照)。

このように電動ドリルを使って磨くことで、上側面の研磨を数分で完了することができ、モックアップ製作時間を大幅に短縮することができます。

今回の風防研磨プロセス内容は以下の通り

- 粗研磨:TuneD3 FLEX(2403)

- 中間研磨:TuneD3 BASICからグリーン40とブルーシート

- 仕上げ研磨:TuneD3 STANDARDからイエローシート

- 艶出し:TuneD3 HiPOLISH(液体研磨材)

ARM-10による造形後は電動ドリルに取り付けて一気に研磨

上記工程で研磨した3Dプリントアクリルパーツ(上)は、短時間で仕上げたため多少の歪みはありますが、意匠確認用モックアップレベルでは十分。

下にある3Dプリントパーツは塗装を前程としているため、中間研磨(マット仕上がり)で留めています。

Stratasys FDM方式プリンターで主パーツを造形

本体のメインとなるパーツは、StratasysのFDM方式3DプリンターとABS材料を使って造形。

FDM造形(ABS)は、風防同様TuneD3 BASICに含まれる3種類の研磨材を使って研磨仕上げを行っています。表面が硬く研磨が難しいPLAよりも、仕上げ加工を前程としたモックアップ製作ではABSの方が適しています。

※ 公開用に製作したパーツのため、内部機構等は省いた設計にしています。

この程度の大きさだと10分程度の研磨でも十分にキレイに仕上がります

ARM-10用フレキシブル樹脂「PRF35-ST」を使ったパーツ造形

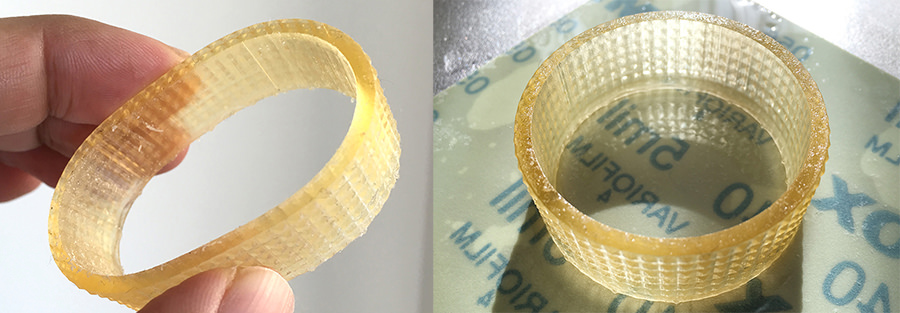

ジョグダイアルのグリップ部分には、以前の記事で紹介したARM-10用フレキシブル樹脂『PRF35-ST(軟質)』材料を適用。

この材料は、従来の樹脂「PRH35-ST(硬質)」に比べ造形後の完成品に柔軟性がある素材のため、このような部位の再現に適しています。

3Dプリント造形後のフレキシブルパーツは、通常アクリル素材同様に洗浄~紫外線硬化を行い、余分なサポート類を除去します。

サポート除去跡については、他パーツ同様にTuneD3(グリーン40)にて研磨処理しました。

ARM-10用フレキシブル素材に関する情報はこちら

研磨を終えたフレキシブル素材パーツは、マットブラック塗装を施して実製品に近い素材感を演出しています。

PRF35-STでプリントした造形物は、通常のラッカー系塗料にて塗装が可能なため、乱暴な扱いをしなければ塗装後に多少曲げたりしても塗料が割れるようなこともありません。

マットブラック塗装でかなり本物に近い感じに仕上がってます

完成したパーツ類を組み立て実製品に近づける

それぞれの材料と仕上げで完成したパーツ類を組み上げ、モックアップを完成させています。

先にもご案内した通り、実素材(製品化を想定して開発した物)は公開ができないため、今回は実例想定のサンプルとしてこのような素材をご用意してみました。

id.artsでは日々様々な製品のデザイン・開発を行っておりますが、初期のデザイン検討段階から複数の造形方式や材料を上手く組み合わせた高精度なモックアップを造れることは、色々な面でメリットを得ることができます。

フォトリアルな3DCGイメージと精度の高いモックアップを組み合わせることで、クライアントへのプレゼン効果もより高まります。

アクリル風防は何度も触って傷ついてしまいましたが、多少研磨すれば直ぐに戻ります

上記工程を経て完成したモックアップ

id.artsでは、3Dプリンターなどの機器の導入に悩む事業者に対し、3Dプリント導入支援を行っています。

「どんなプリンターや材料を購入すれば良いか分からない」「購入後の活用方法が分からない」といった悩みを抱えている企業担当者の方は、気軽にお問合せください。

関連記事

- RolandDGはmonoFab ARM-10用フレキシブル樹脂の発売を開始

- ローランド新型光造形機ARM-10で造ったモックアップ事例1

- DWSの低価格モデルXFABが正式販売開始

- FormlabsはForm 1+の後継機Form 2を発表

- Form1+プリンターにキャスト&フレキシブル材料が登場!

- 超高速デスクトップ型光造形機がKickstarterに登場

- Canonが自社初の3Dプリンターを発表

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp