- 2024-2-13

- 最新情報

- 3DPrinting, 3Dプリンティング, チタン, テクノロジー, バインダージェッティング

横浜国立大学、3Dプリンタ技術を用いた2層構造を有する新たなチタン製電極を開発

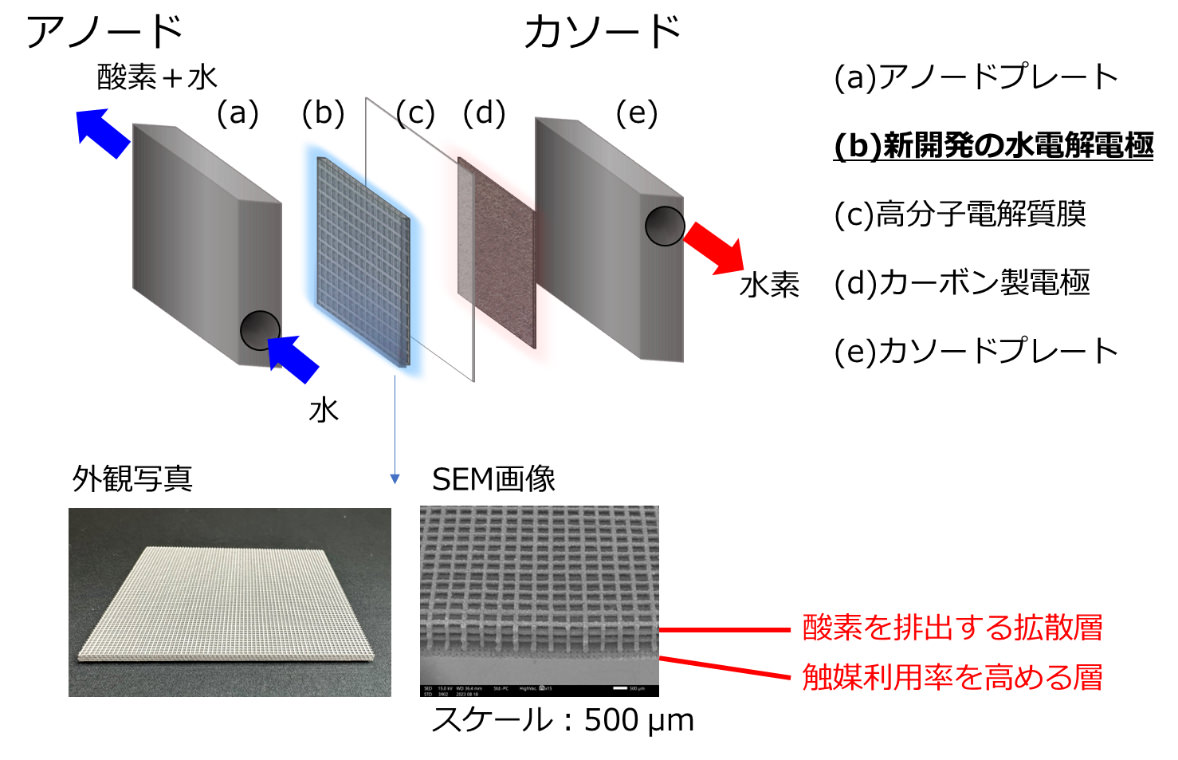

三菱マテリアル(以下 MMC)と横浜国立大学光島重徳(工学研究院教授、先端科学高等研究院先進化学エネルギー研究センター長)らのグループは共同研究開発において、高電流密度条件下においても高効率で作動可能なチタン製の水電解電極を新たに開発した。

水素は脱炭素社会の実現に向けて、二酸化炭素を発生させないクリーンエネルギーとして需要が高まっている。水素製造技術の一つとして、低環境負荷で高効率な水素製造技術である「固体高分子型(PEM)水電解」が注目されている。この電解技術は、100℃以下の純水および電気の力で高純度な水素を製造することができる。しかしながら、システムコストは高く、コスト負荷の大きな酸化イリジウムといった貴金属触媒の使用量低減が求められている。そのような背景の中、新エネルギー・産業技術総合開発機構(NEDO)の水素利用等先導研究開発事業を受託し最先端の電極評価技術を有する横浜国立大学と、難易度の高いチタン材料の焼結技術を有するMMCは、新規のチタン製水電解電極の開発に取り組んでいる。

NEDO事業の成果である電解槽の性能を電解質膜の抵抗分極、電極触媒の活性化分極、電極の集電抵抗や拡散過電圧などの要因別に分離して解析する評価技術を利用し、水電解電極の高効率化には、異なる機能を有する微細な2層構造とすることが有効であることを見出した。しかしながら、構造が異なる2層から成る電極は、各電極の層に必要な空間設計のスケールが異なるため、従来の製法では一体化して製造することができなかった。そこでMMCは、解像度ならびに空間設計自由度が高いバインダージェット方式の3Dプリンタを採用し、2層の精緻な電極製造に必要な新たなチタン焼結技術の研究開発を行い、2層構造を持つ電極の製造を可能とした。

この新開発の水電解電極を利用することで、高電流密度条件下においても、高効率に水電解システムを作動させることができ、さらに、貴金属触媒などの使用量削減による水素製造コストの低減にも寄与する。今後は実用化に向けて、最適な電極構造の開発・試作を続けるとしている。

関連記事

- MITが高速液体金属3Dプリント技術を開発

- 植物のように成長する3Dプリントロボット

- 宇宙空間における3Dプリンティングが開始される

- 2030年までに2000万個以上の航空宇宙部品が3Dプリントされる

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp