三菱電機、熊本大学、東邦金属、JAXAが業界初の高精度マグネシウム合金積層造形技術を確立

三菱電機、熊本大学先進マグネシウム国際研究センター(以下 熊本大学MRC)、東邦金属、宇宙航空研究開発機構(以下 JAXA)は、金属3Dプリンター業界で初めて、ワイヤー・レーザーDED方式によるマグネシウム合金の高精度な積層造形技術を確立した。鉄やアルミニウムよりも軽量で高強度なマグネシウム合金をより複雑な形状に加工できるため、ロケットや自動車、航空機などの部品材料への適用が期待され、軽量化による燃費向上とコスト削減が見込める。また、従来の加工方法と比較してエネルギー効率の向上や温室効果ガス排出量の削減にも寄与し、カーボンニュートラルの実現に貢献する。

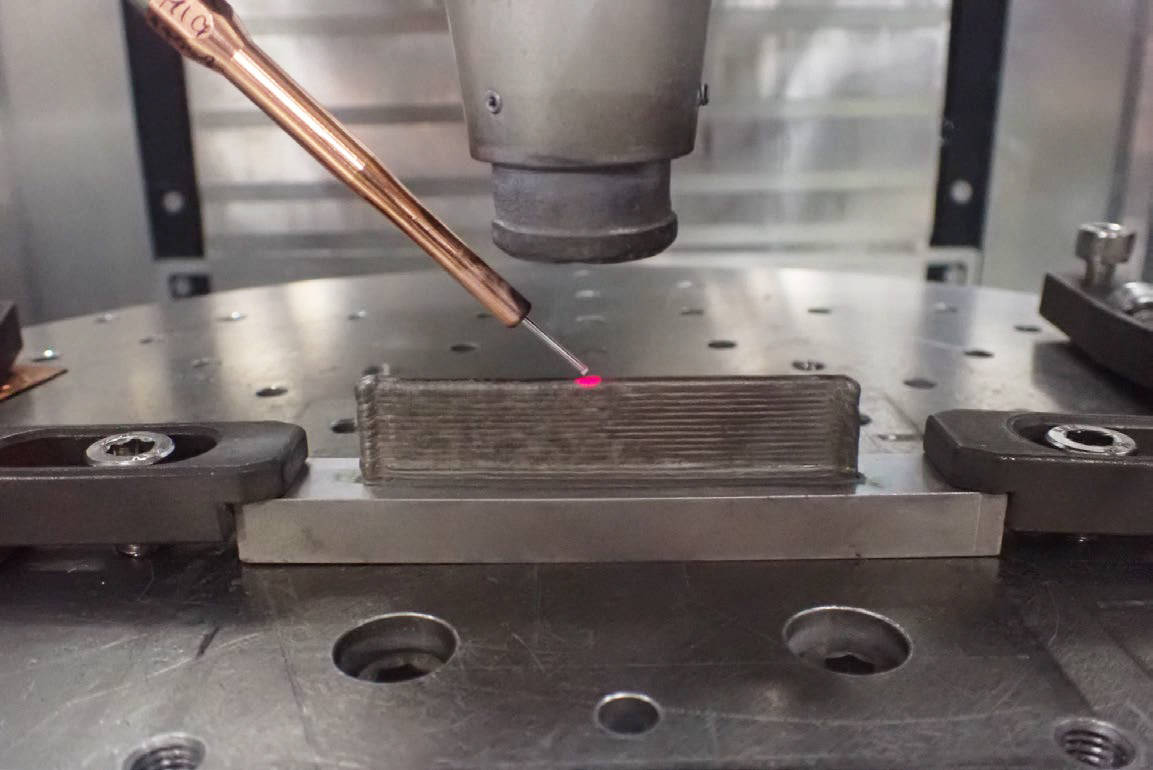

マグネシウム合金の積層造形の原理 ©三菱電機

マグネシウム合金の積層造形の原理 ©三菱電機

4者は、JAXAの「革新的将来宇宙輸送システム研究開発プログラム」の枠組みのもと、2022年9月から「マグネシウム合金ワイヤーを材料に用いたレーザーワイヤーDED方式AM造形技術の研究」(以下 本共同研究)を進めてきた。近年、自動車のEV化や民間航空機の需要拡大に伴い、各種産業分野において軽量化のニーズが高まっており、マグネシウム合金が注目されている。しかし、マグネシウム合金の一般的なダイカスト法では内部に空洞を持つ形状が造形できず、また、PBF方式の金属3Dプリンターでは酸化や粉塵爆発のリスクがあった。この課題を解決するために、三菱電機の金属3Dプリンターと熊本大学MRCが開発した高い不燃性を有する「KUMADAI耐熱マグネシウム合金」を組み合わせた。東邦金属が製造するKUMADAI耐熱マグネシウム合金製ワイヤーを用い、三菱電機が試験造形を繰り返すことで、精密な温度制御により燃焼させずに積層造形する技術を確立。JAXAによる性能評価の結果、従来のアルミ合金構造と比較して最大で約20%の軽量化効果が見込まれる。

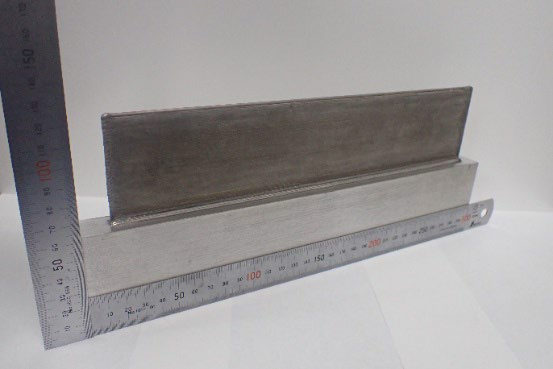

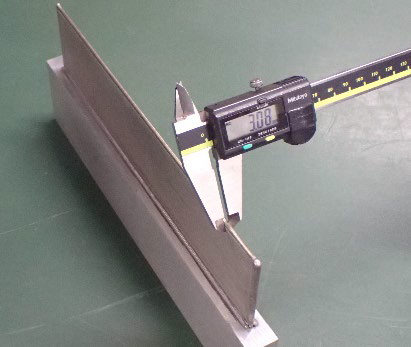

マグネシウム合金の積層造形サンプル

マグネシウム合金の積層造形サンプル

本共同研究の目的は、推進薬タンクなどの大型構造の軽量化によるロケットのコスト削減を目指し、既存の合金ワイヤーよりも強度特性に優れた新たな金属積層造形向け合金ワイヤー材を実用化することだ。この技術は、宇宙輸送のみならず、軽量化が求められる各種輸送機器やロボット部材などにも適用が可能である。

役割分担と開発の特長

1.高い加工性と強度を両立した積層造形用マグネシウム合金ワイヤーを開発

熊本大学MRCがKUMADAI耐熱マグネシウム合金の中から燃えにくい組成を選定し、東邦金属がワイヤーを試作、三菱電機が試験造形を繰り返すことで、最適なワイヤーの太さや伸線処理工程を確立した。

伸線後の金属3Dプリンタ用KUMADAI耐熱マグネシウム合金ワイヤー ©東邦金属

伸線後の金属3Dプリンタ用KUMADAI耐熱マグネシウム合金ワイヤー ©東邦金属

2.マグネシウム合金を燃焼させずに高精度で自由に積層造形する技術を確立

三菱電機の金属3Dプリンターにおいて、レーザーとワイヤーの出力をCNCで高精度に制御し、造形箇所の温度を一定に保つ技術を開発した。これにより、マグネシウム合金の中空構造などの複雑な立体形状も高精度に造形可能である。

積層造形サンプルの全体形状(約270×60×3mm)

積層造形サンプルの全体形状(約270×60×3mm)

3.ロケット用材料としての性能評価による機体軽量化の可能性を追求

積層造形物の引張強度が常温で約250MPa、高温(200℃)で約220MPaと高い耐熱性を保持しており、ロケットの外殻構造や空力制御フィンなどに適用した場合、最大20%の軽量化効果が期待できる。

4.温室効果ガスを使わない加工方法により、カーボンニュートラルの実現に貢献

本技術は、アルミニウムや鉄と比較して軽量かつ高強度であるマグネシウム合金を用いることで、燃費向上や材料の節減が可能である。また、従来使用されていたSF6ガスを不使用とし、温室効果ガスの排出削減に貢献する。

これらの技術革新により、三菱電機は2029年を目途にワイヤー・レーザーDED方式金属3Dプリンターの製品化を目指し、各種産業分野への波及および実用化に向けた研究開発を進めていくとしている。

関連記事

- 世界のAM市場、100億ユーロ突破と安定成長へ

- IHI、金属3Dプリント企業に出資

- 米国防総省が3Dプリント製ロケットモーターを導入

- 2030年までに2000万個以上の航空宇宙部品が3Dプリントされる

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp