3Dプリンターで単一材料の硬さ分布を制御し、手の骨や皮膚感まで再現する3Dプリント技術

テキサス大学オースティン校の研究チームは、1つの材料から硬さの違う領域を作り分け、人体の手に近い触感を再現する3Dプリント技術「CRAFT(Crystallinity Regulation in Additive Fabrication of Thermoplastics)」を開発した。この技術は、安価なDLP方式3Dプリンターでも実装でき、医療訓練モデルなどの高度化を狙う。

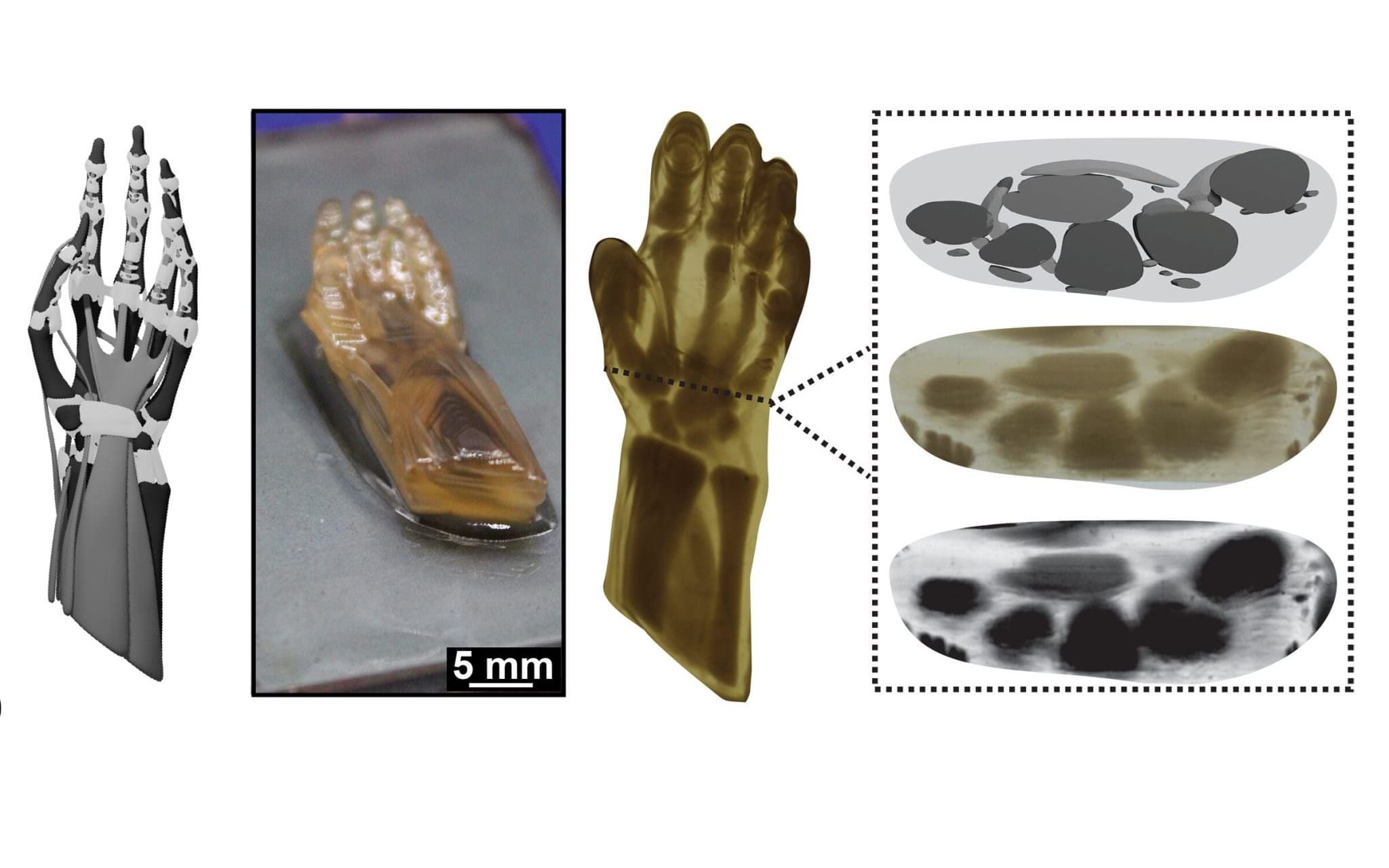

今回のポイントは、材料を複数用意して混ぜたり切り替えたりせず、同じ材料の“中の並び方”を変えて性質を変える点にある。CRAFTは、液体樹脂(シクロオクテン)に対して、DLP方式の投影光を当てて固める基本はそのままに、光の強さ(濃淡=グレースケール)を場所ごとに変えることで、固まったプラスチックの結晶性(分子の整列度合い)を局所的に調整する。分子が整って結晶性が高い部分は硬く・骨のように、結晶性が低い部分は柔らかく・肉に近くなり、さらに透明度などの見え方も変わり得る。つまり、設計データ上でピクセル単位に硬さマップを描くように、部品の中身を作り分けられる。

研究チームは実証として、皮膚、骨、靭帯、腱といった異なる硬さが混在する手の構造を、単一材料で作り分けたモデルを造形した。従来この種のリアルな人体モデルでは、複数材料を使う手法が多い一方、材料同士の接着(界面)が弱く、力がかかった際に境目から壊れてしまい、手術のような実際に負荷がかかるシーンを再現しにくい課題が指摘されてきたが、CRAFTは単一材料ベースのため界面問題を減らし、より現実に近い挙動に寄せられる可能性がある。

応用先としては、まず医療教育が分かりやすい。献体は確保・維持の負担や倫理面の難しさがあり、代替となる高精度モデルの需要は大きい。また、CRAFTは比較的安価な装置でも対応できる点が強みで、大学・研究機関だけでなく、教育現場や小規模ラボへ広がる余地がある。さらに衝撃吸収や防護用途(ヘルメット、装甲など)では、硬い層と柔らかい層が交互に存在する生体模倣構造がエネルギーを受け止めやすいという発想があり、CRAFTのように内部構造を作り分けられる3Dプリント技術は相性が良い。

一方で注意点もある。第一に、今回の材料やプロセスで得られる物性範囲(どこまで柔らかくできるか、耐久性、経年変化、滅菌適性など)は用途ごとに検証が必要だ。第二に、単一材料で作り分けられることは設計自由度が高い反面、品質保証(同じ硬さが狙い通り出ているか)や評価法の標準化が重要になる。第三に、環境面では「完全リサイクル」ではないが、溶融や溶剤で再成形できる可能性に触れられており、廃棄物低減の観点では今後の実装設計が問われる。技術としては、複数材料の切り替えで性質を出す従来路線に対し、光で分子配列を制御して性質を出すという別ルートを提示した点が大きく、今後は材料バリエーション拡大や、より複雑な人体部位・工業部材への展開が焦点になりそうだ。

関連記事

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp