- 2023-5-25

- 最新情報

- 3DFS, 3DPrinter, 3DPrinting, 3DPS, 3Dプリンター, 3Dプリンティング, BMF, eco, Medical, MIT, SLA, VR, テクノロジー, 光造形, 医療, 工業製品

マイクロ3Dプリンターでフローベースの操作の3次元流場を作製

ソフトマテリアルの研究において、フローベースの粒子操作が行われている。これまで、フローベースの操作は、平面的なマイクロ流体形状で生成される2次元フローにほぼ依存してきたが、イリノイ大学アーバナ・シャンペーン校のシュローダーグループで材料科学と工学の博士課程に在籍するHung Nguyen氏は、自動流量制御を用いて3次元流場を実証する方法を探していた。

フローベースのトラッピングは、ソフトリソグラフィで使用されるレイヤーバイレイヤーアセンブリ技術の限界により、これまで2次元流場に依存しており、3次元フローを生成できるマイクロ流体デバイスの製造は困難であった。Nguyen氏は当初、SLA方式の3Dプリンターでマイクロ流体デバイスを製作。しかし、SLAで実現できる最小の流路は500μm×500μmで、表面粗さが大きく、単一分子の実験を行うことが出来なかった。そこでNguyen氏は、2光子重合法(TPP法)を使用。TPP技術で狙ったマイクロ流体デバイスを製造することはできたが、ラボの他の設備でも使用可能なサイズのモデルを造形するにはコストと時間がかかりすぎることが判明した。

PμSL技術で3次元流場を製作

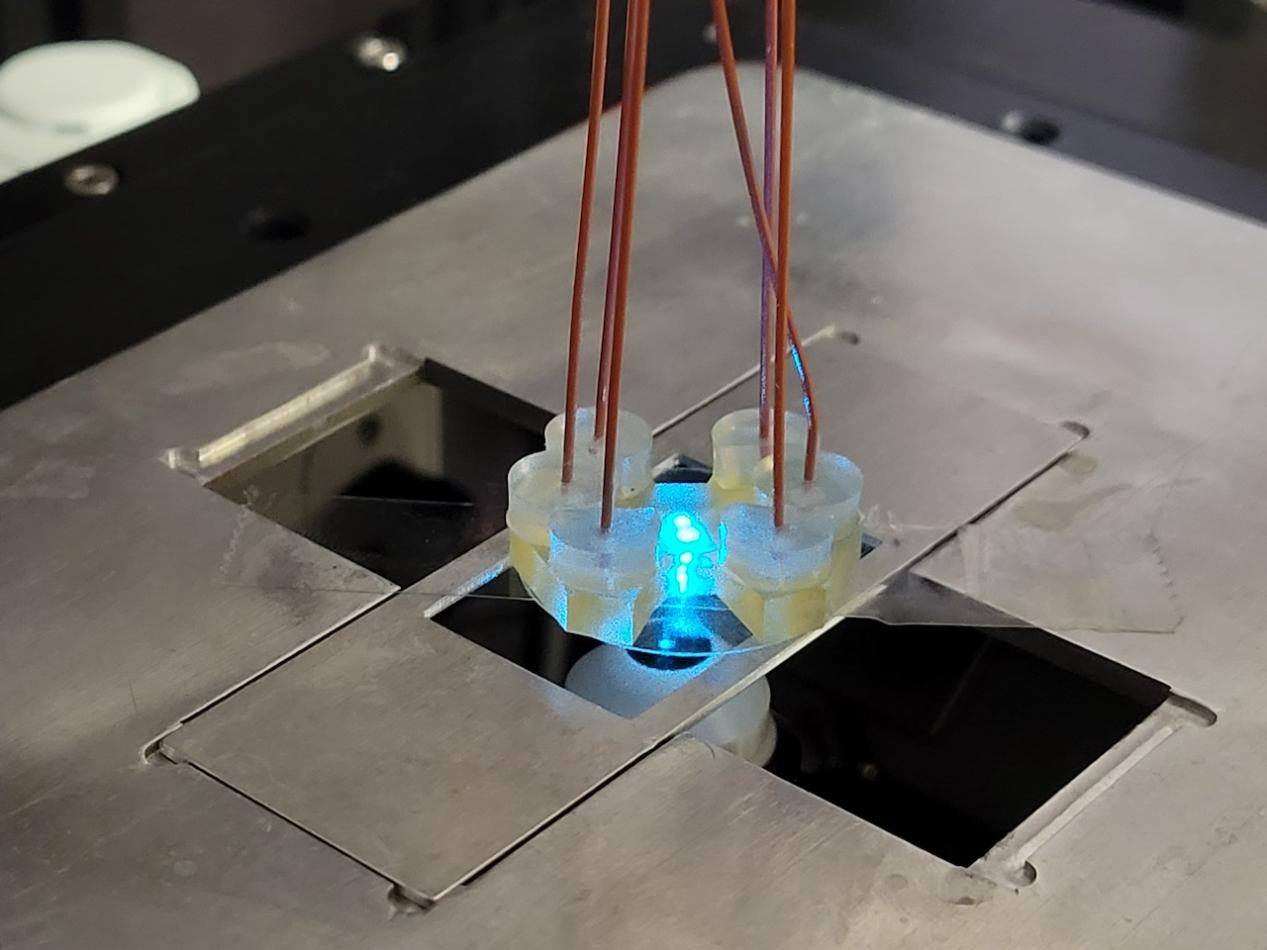

SLAやTPPではうまくいかなかったNguyen氏は、BMF社のPµSL(Projection Micro Stereolithography)技術に着目し、BMFのmicroArch S240(光学解像度:10μm)を使用することで、単一分子の研究に必要な解像度、精度、正確さを管理可能なタイムスケールとコストで実現し、解像度や精度を犠牲にすることなく、短期間で試作部品を何度も製作することができた。Nguyen氏は、数回の試作を経て、クロススロットで収束する300 x 300 µmの流路を6本配置されたマイクロ流体デバイスを作製。

3Dプリンタで製作したフローベースの操作装置

3Dプリンタで製作したフローベースの操作装置

実験セットアップでは、Nguyenはクロススロットの内部に3Dフローを生成でき、この装置にはオープンチャネルがあり、チームは顕微鏡でクロススロット内の流れを観察することができる。

「全体として、この結果に満足していると言っても過言ではないでしょう。プリントした装置をCTスキャンで確認したところ、その精度と解像度は、±0.010mmの公差内で設計通りになっていました。また、装置の「インフロー」に初期テストを行い、デバイスの形状と生成されたフローのトポグラフィーが公称値であることを確認しました。表面仕上げは、FDM、SLA、SLSの技術で製作した部品よりも優れていました」と、Hung Nguyen氏は述べている。

3Dプリンタで製作したフローベースの操作装置

3Dプリンタで製作したフローベースの操作装置

将来の用途

3次元流場を実証できるようになったこで、血球の流れやパイプの中でのポリマーの伸び方など、より多くのアプリケーションへフローベースの操作の可能性が広がる。

関連記事

- BMF、アップグレードした超高精度3Dプリンタ「microArch®S240」を発表

- BMF 最新ケーススタディVol.12

- BMF 最新ケーススタディVol.11

- BMF 最新ケーススタディVol.9

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp