- 2025-11-19

- 3Dプリンタ・各種加工機, 最新情報

- 3DPrinter, 3DPrinting, 3DPS, 3Dプリンター, 3Dプリンティング, Bambu Lab, FDM・FFF

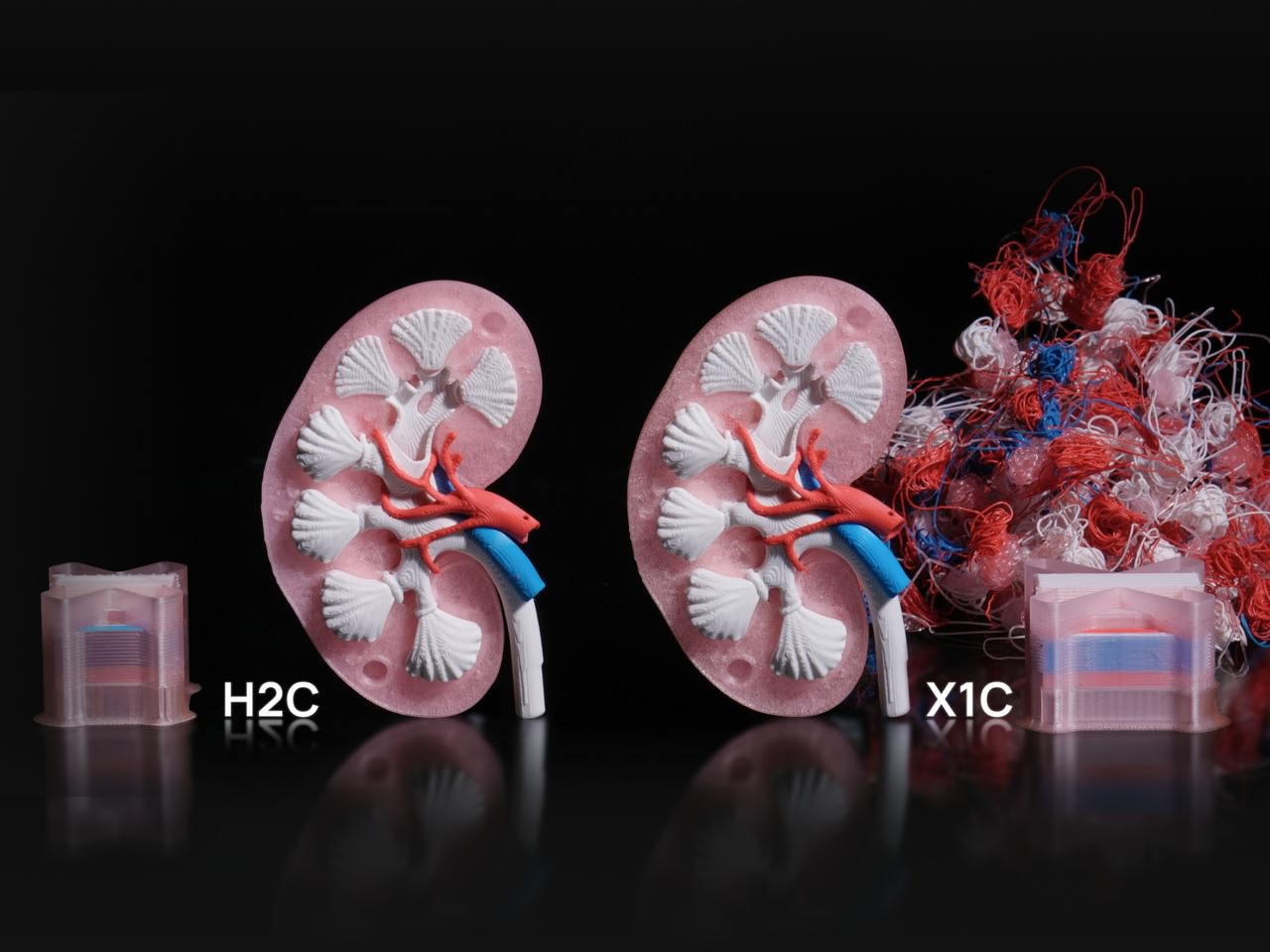

ホットエンド交換×ワイヤレス通信が実現する多素材・多色対応3Dプリンター「Bambu Lab H2C」

3Dプリンターの常識を覆す、新たな一歩が登場。Bambu Lab の最新モデル「H2C」は、ホットエンドを自動で交換し、最大7色・7素材のマルチプリントをワンパスで実現。従来必要だった材料の廃棄や材料切り替えの手間を大幅に削減し、より効率的かつ創造的な3Dプリント技術を実現。

革新的技術「ホットエンド交換マルチマテリアルプリント」

Bambu Labが新たにリリースした「Bambu Lab H2C」は、FFF方式3Dプリント技術をさらに進化させるための革新的な機構を備えている。

まず注目すべきは「ホットエンド交換マルチマテリアルプリント技術」である。一般にプリンターで異なる色・素材を使う際には、同じノズルで素材を切り替えるため、前の素材の残りを“パージ(排出)”する必要があり、時間や材料を浪費していた。「H2C」では、最大7つのホットエンド(ノズル+加熱ユニット)を用意し、用途ごとに色・素材を割り当て、交換機構で自動的に切り替えることで、パージなし=材料の無駄を大幅に削減する。

ワイヤレス誘導加熱システム「Vortek」

この機構の中核が、無線・誘導加熱式ホットエンドシステム「Vortek」である。ノズルには温度測定・通信を行うマイクロチップが内蔵され、加熱・温度検知・位置認識がワイヤレスで行われるため、ケーブル接続による信頼性低下やメンテナンス課題を解消している。加えて、ホットエンドがわずか10g、20×15×56 mmの超小型化を果たしており、精密位置決めと高速交換を可能にしている。

高温素材・複合材料にも対応する強力スペック

また、H2Cでは他にも注目すべきスペックを有する。ノズル最高温度350℃、アクティブ加熱チャンバー最大65℃、ベッド温度120℃といったH2シリーズで標準化された高性能仕様により、一般的なPLAやPETGだけでなく、ABS・ナイロン・カーボンファイバー強化材といった高性能素材にも対応できる体制を整えている。造形サイズは「H2D」と同様で、単一ノズルプリント時に325×320×325 mm³、デュアル/マルチ時には300×320×325 mm³に対応しており、大型物にも対応する余裕ある設計となっている。

多色・多素材造形がもたらす新たなデザイン価値

「H2C」は、色も素材も切り替えて、ひとつのパーツとして一度にプリントする強力な機能を備えており、例えばロボット用可動ジョイント部品(TPU材質のスプリング部+剛性部材)、インテリアモデル(硬質材+透明材+複数色材)、試作機構部品(ナイロン+カーボン複合+標準材)など、複合的用途において“材料を接着・組み立てずに一体化する”3Dプリント技術の未来を感じさせる。

高速・高精度を支えるAI検知とサーボ制御

「H2C」は、PMSMサーボエクストルーダーにより10kgの押出力を実現し、高速印刷でも安定した材料供給を維持する。さらに、AIによるパス監視とノズル周辺の高精度センサーにより、フィラメント噛み・詰まり・吐出異常などをリアルタイムで検知する。これにより、初心者でも高精度な印刷結果を得やすく、プロ用途ではミスロス低減に大きく貢献する。

考慮すべき技術的ポイント

従来の色・素材切り替えプリントでは、色が増えるほどプリント時間・材料廃棄・調整コストがかさんできたが、「H2C」ではこの負荷を大幅に軽減。趣味用途からプロ用途、さらには小ロット生産・試作まで、幅広い領域で“手間を減らしながら高い自由度で造形できる”というメリットがある。

ただし、こうした先進機能には注意点もある。ホットエンド交換機構は機構的に複雑であるため、初期設定・メンテナンス・素材間のチューニングなどは、3Dプリンター初心者には少しハードルがある可能性がある。また、複数素材を一体化して造形する際には “素材収縮差・接着界面・造形条件の最適化” といった技術的な検討も必要で、単に「色を変える」だけでは成功しない場合もある。

応用・発展のヒント

- 素材コンビネーション設計の視点

例えば「柔らかTPU+硬質PLA」「透明PETG+カラーPLA」など、異なる素材を一体化印刷する設計段階からの検討がカギとなる。今回のH2Cのようなマルチマテリアル3Dプリンターを活用して、組み立て不要な複合部品(可動ジョイント、インテリア装飾、量産試作部品)を設計することを考えてみてほしい。 - 色表現・用途展開の拡張

従来なら塗装や後加工が必要だった「複数色・グラデーション・模様入り」造形を、H2Cによって直接プリント可能性が出てくる。これを商品のブランディング、本体装飾、展示モデルなどに応用すると、新しい付加価値が生まれる。 - ワークフロー・コスト最適化の観点

素材切り替え時の無駄(パージ材、時間、設定変更)を減らすことで、試作サイクルを速め、少量多品種の生産やカスタム造形において競争力を得られる。H2Cのような機構を活用して、ワークフロー全体(データ設計→造形→後処理)を見直すことが、3Dプリント技術を活かしたビジネス展開の鍵となる。

関連記事

- Bambu Labが新型3Dプリンター「P2S」を発表

- Bambu Lab最新3Dプリンター「H2S」予約開始

- 次世代3Dプリンター「Bambu Lab H2D」販売開始!

- Bambu Lab、3Dプリンタの安全基準を刷新

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp