- 2024-12-3

- 建設・建築・インテリア, 最新情報

- 3DPrinter, 3DPrinting, 3Dプリンター, 3Dプリンティング, concrete, コンクリート, テクノロジー, 大林組, 建築・建設

大林組、擁壁工事に3Dプリンタを活用したプレキャスト部材を適用し工程を約30%短縮

日本のスーパーゼネコンのひとつである大林組は、コンクリート製品の製造会社の日本ヒュームと共に、大林組を代表者とする共同企業体(JV)が施工する新丸山ダム建設工事において、仮設の工事用管理施設の擁壁に、規格品と建設用3Dプリンターで製作したプレキャスト部材を適用し、擁壁工事のフルプレキャスト化を実現した。

建設業界では新規入職者の減少や就労者の高齢化による担い手不足、長時間労働をはじめとする労働環境の改善など、さまざまな課題がある。建設工事におけるプレキャスト化は、工期短縮、品質確保、省人化などの効果が見込め、有効な手段となる。国土交通省の掲げる「i-Construction 2.0(2040年度までに建設現場の生産性を1.5倍に向上させることを目指す取組み)」においても、重要施策の一つとしてプレキャスト工法の活用を推進している。

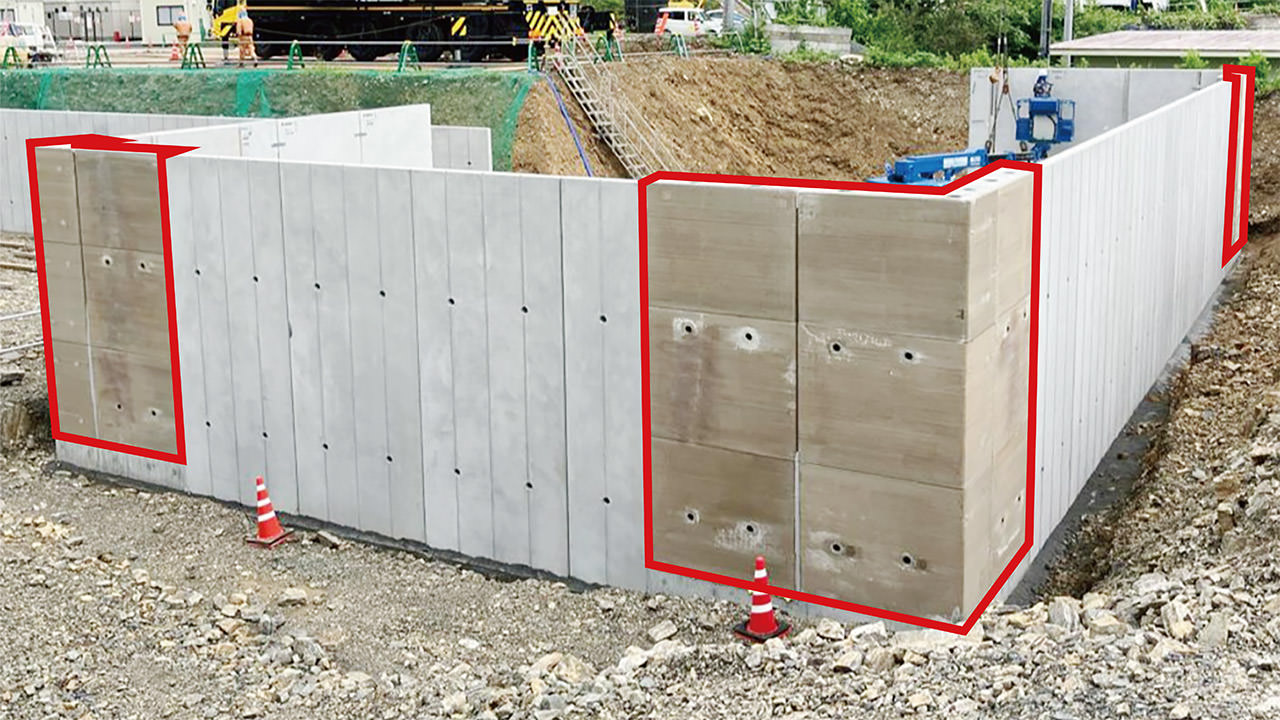

擁壁全体 (赤枠)3Dプリンタを活用したプレキャスト部材

擁壁全体 (赤枠)3Dプリンタを活用したプレキャスト部材

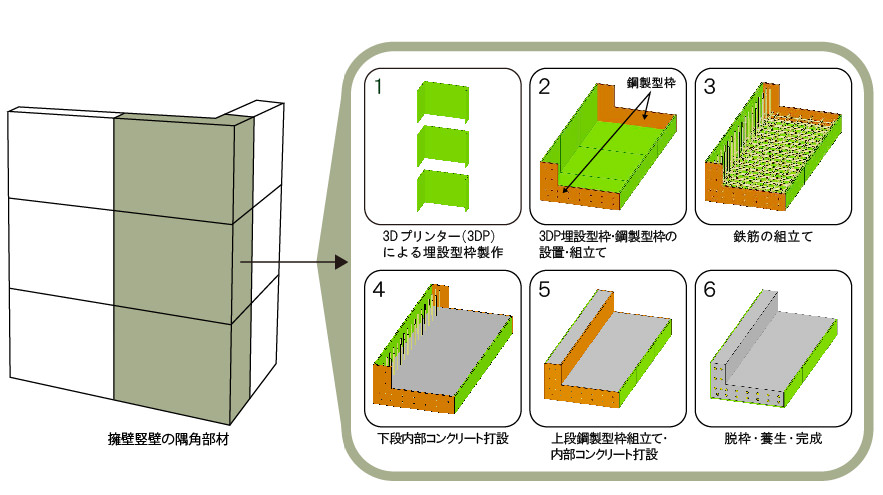

プレキャスト工法は、規格化された製品を多く適用する場合、量産化によるコスト削減もあり、有効である一方、特殊な形状の場合、専用の型枠製作に時間とコストがかかることから効果的ではない。そのため、特殊形状の部分には建設現場内で型枠を製作し、コンクリートを打設することが多く、生産性に課題があった。そこで、大林組がこれまで蓄積してきた建設用3Dプリンター技術と、日本ヒュームのプレキャスト製品の生産力を活用し、3Dプリンターを活用した土木構造物のプレキャスト製作を開始した。

3Dプリンタを活用したプレキャスト部材の製作工程(隅角部)

3Dプリンタを活用したプレキャスト部材の製作工程(隅角部)

今回の取り組みと効果

新丸山ダム建設工事の仮設の工事用管理施設において擁壁のフルプレキャスト化を実現。擁壁の直線部には規格化されたプレキャスト部材、規格化されていない隅角部3カ所に建設用3Dプリンターを活用したプレキャスト部材を適用し、2024年7月に擁壁設置を完了。専用の鋼製型枠を製作するプレキャスト部材と比較して、建設用3Dプリンターを活用したプレキャスト部材は、型枠の製作から現場施工までにかかる工程を約30%短縮でき、コストは約5%の削減効果があり、より特殊性の高いプレキャスト部材ではさらなるコスト削減が見込める。また、建設現場内で型枠を製作し、コンクリートを打設した場合と比べて、現場施工に係る日数を約20日から1.5日に、約90%の工期短縮を実現した。

埋設型枠プリント状況

埋設型枠プリント状況

今後の計画

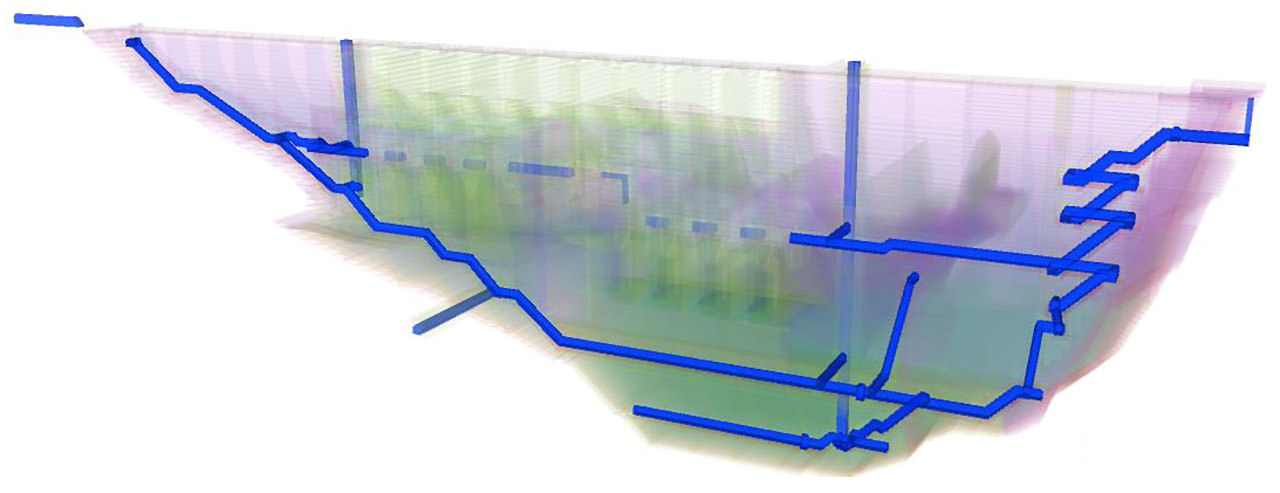

新丸山ダム建設工事では、2025年度以降に着工するダムの堤体工事において、堤体内部の監査廊でもフルプレキャスト化の実現性を計画検討しており、今回と同様、工程の短縮効果が見込まれる部分には建設用3Dプリンター製のプレキャスト部材を適用することで、プレキャスト化による現場の生産性向上につなげていくとしている。

ダム堤体内の監査廊イメージ(青線部)

ダム堤体内の監査廊イメージ(青線部)

関連記事

3DP id.arts の最新投稿をお届けするニュースレターの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp