- 2025-11-18

- 3Dプリンタ・各種加工機, 最新情報

- 3DPrinting, 3Dプリンティング, Direct Manufacturing, Direct Metal Laser Sintering, EOS, エネルギー, 航空・宇宙

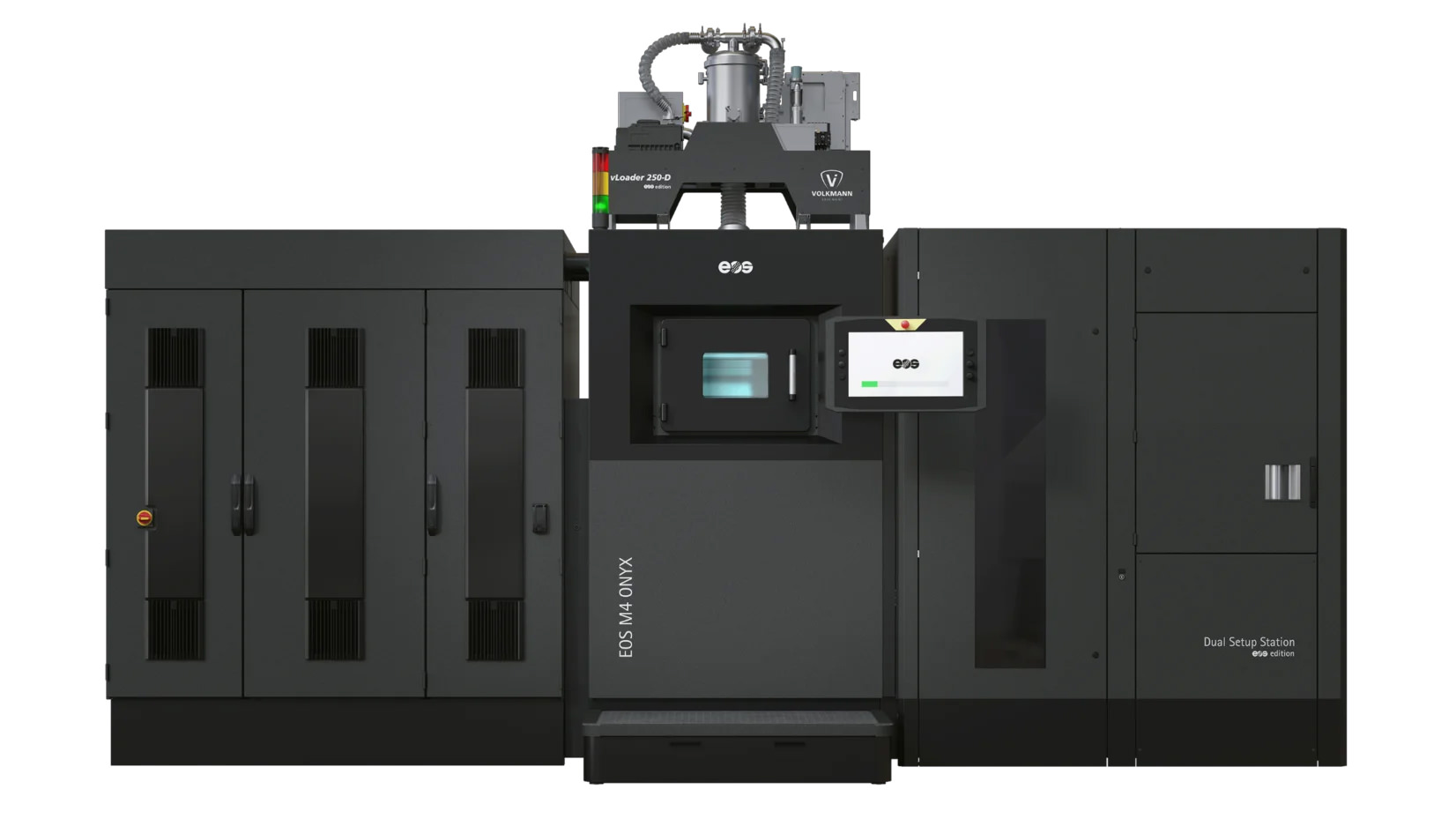

EOS、生産性50%向上と安全性強化で産業利用を加速する最新金属3Dプリンター「EOS M4 ONYX」を発表

金属3Dプリント分野をリードする3Dプリンター大手 EOS は、従来機より最大50%高速化した最新金属3Dプリンター「EOS M4 ONYX」を発表した。同モデルは、6基の400Wレーザーによる高スループット、新しい粉末再利用システムによる廃棄物90%削減、大型造形への対応など、産業利用に不可欠な生産性・安全性・コスト効率を総合的に強化した次世代機として注目を集めている。

Formnext 2025で発表された「EOS M4 ONYX」は、長年にわたり多くの製造業で採用されてきた「M400-4」の後継機に当たり、ユーザーからのフィードバックを踏まえて生産性、品質、運用効率、安全性を大幅に向上させている。その中心となるのが、6基の400Wレーザーを同時稼働させる新エンジンで、造形速度は従来比で最大50%向上し、パーツ1点あたりの製造コストを30%削減できる。さらに、造形完了後のジョブ交換を自動化する「Dual Setup Station」を標準搭載することで、作業者が介在しなくても次の造形を即時スタートでき、レーザーの停止時間を60分未満に抑える。この仕組みにより稼働率が大幅に改善し、連続生産が求められる産業用途で高い効果を発揮する。

また、ビルドボリュームは450×450×400mmへと拡大し、従来では対応が難しかった大型部品の3Dプリントが可能となり、航空宇宙や自動車領域に加え、医療分野では膝関節インプラントなどの新たな応用も視野に入れている。

粉末管理の面でも大きな革新があり、Volkmannの自動粉末ハンドリングシステムを組み込み、供給から回収・ふるい分けまでを閉ループで一体管理することで、作業者の負担と材料ロスを大幅に抑制。さらにEOSが公開した新システム「RFS Pro」は、造形過程で発生する粉末・スパッタ・凝縮物を重力分離し、従来廃棄物100%だった処理量を10%まで減らす技術である。軽量で可燃性の高い凝縮物のみを安全に封じ込め、残り90%の粉末を再利用可能にすることで、材料コスト削減と安全性向上を同時に実現している。

品質保証の領域でも革新が進んでおり、「デジタルフィンガープリント」機能により、光学トモグラフィ(OT)で撮影した各層の画像データを統計モデルと照合し、限界値を超えた場合には遠隔で造形を停止できる。これにより検査負担や非破壊検査工程を最大50%削減でき、歩留まりの向上にも寄与する。また、EOS Smart Fusionの過熱制御によってサポート材が不要になるケースが増え、造形速度や後処理効率も向上するなど、運用全体を通じて3Dプリント技術の精度と生産性が一段と高まっている。

同社は2026年には、4基の1kWビームシェイプレーザーを搭載する「EOS M4 ONYX FLX」も投入する予定で、レーザースポット径を80〜250μmの範囲で可変させることで、大型で肉厚な金属部品において大きな高速化が期待される。EOSはこれらの新製品を通じ、金属3Dプリントの生産性・安全性・環境性を同時に引き上げ、より幅広い産業分野での利用拡大を目指すとしている。

関連記事

- 金属3Dプリント技術が超音速エンジン開発を加速

- エネルギーから航空宇宙まで、3Dプリントによる技術革新

- スイスの時計メーカーが3Dプリントチタンブレスレットを発表

- 2MN級ロケット噴射器を金属3Dプリント

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp