- 2021-9-8

- 最新情報

- 3DFS, 3DPrinter, 3DPrinting, 3DPS, 3Dプリンター, 3Dプリンティング, BMF, Medical, MIT, SLA, テクノロジー, 光造形, 医療, 工業製品

BMF、COVID-19テストに使用された3Dプリティングモデル事例を公開

独自の超高解像度マイクロ3Dプリンティング技術を搭載した3Dプリントシステムを開発・販売する BMF(Boston Micro Fabrication) は、最新のケーススタディとして、カリフォルニア大学バークレーによるCOVID-19検査用のモデルの3Dプリント事例を公開した。

カリフォルニア大学バークレー校がCOVID-19テストに使用した3Dプリティングモデル

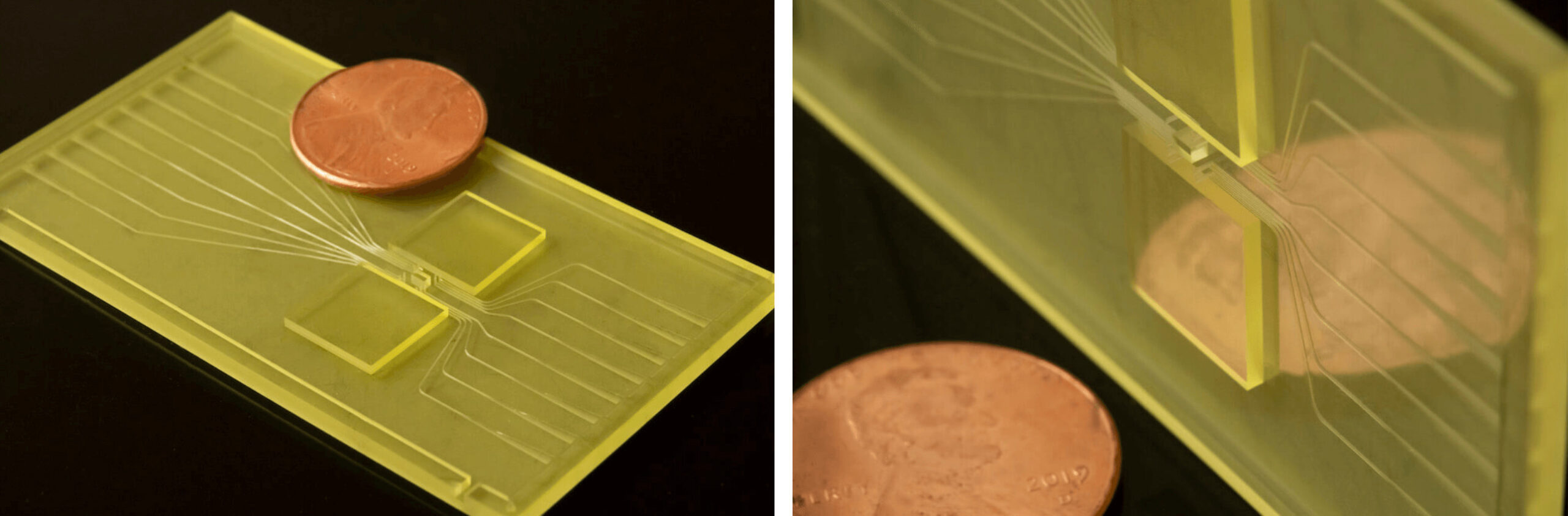

マイクロ流路多重化モデルは、研究者が正常な生物学的プロセス、病原体又は薬理学的プロセスを測定・評価するため、タンパク質バイオマーカーや生物学的特性の分析ツールとして使用される。微量の液体や流れを扱うマイクロ流路は、臨床診断用のポイント・オブ・ケア(POC)デバイスに広く使用されており、がんやCOVID-19などの複雑な実験手順において、複数のタンパク質バイオマーカーを定量的に測定する多重計測研究をサポートする。本ケーススタディでは、カリフォルニア大学バークレー校の学生2人が、COVID-19検査用のモデルを3Dプリンタでどのように製作しているかを紹介している。

COVID-19の多重計測

BMFは、カリフォルニア大学バークレー校のクリストス・アダモプロス氏とアスマイシン・ガリア氏らが、COVID-19の抑制研究で使用できる多重計測マイクロ流体装置を製作する手段を模索していることを知った。これらのPOC機器にはセンサーが搭載されており、感染患者に対して従来の抗体検査を行うことが出来るが、新型ウイルスの拡散を抑制するためには、RNAウィルス解析を通じて、より早い段階でウィルスを検出することが急務であると考えられている。多重計測マイクロ流体装置を利用することで1つのチップを様々な種類の検査に使用することが可能で、例えば、あるマイクロ流路には抗体を流し、他の流路にはウイルスRNAの検出を割り当てることができる。ラボ・オン・チップ(LOC)技術を用いれば、自動化とハイスループット・スクリーニングにより、ウイルスに対する診断対応に必要な迅速かつ大規模な検査をサポートすることができるが、従来のマイクロ流体装置の製造方法では、設計や製造上の問題があった。

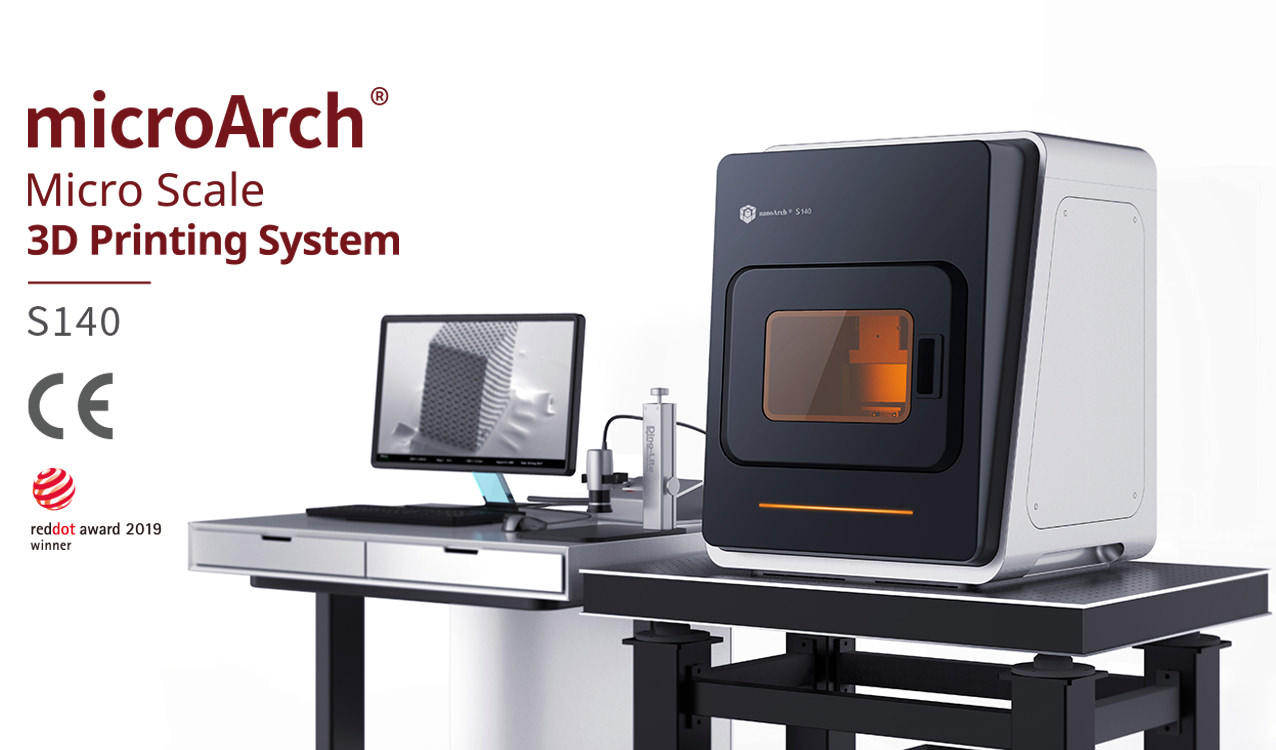

microArch S140 3Dプリンタ

チャンネルを小さくすることで、繰り返しの工程を減らす

カリフォルニア大学バークレー校では、これまでフォトリソグラフィーを使って型を作製していた。しかしこの方法には、複雑なアライメントステップや多重露光などのデメリットがあり、従来の製造方法では、何度も繰り返す工程が必要で、同じ高さ、同じ平面上の形状しか作ることができなかった。

クリストスとアスマイシンは、3Dプリントされたモデルの精度と正確さの重要性を認識しており、BMF社の技術で実現できる超高解像度と厳しい公差に強い関心を持っていた。 現状のマイクロ流体多重デバイスには100µmのチャンネルが使用されているが、彼らはさらに小さなチャンネルをより多く作りたいと考えていた。10µmの光学解像度を持つBMF社の「microArch S140 3Dプリンタ」を使っていくつかのテストパーツを作成したところ、50µmのチャネルを造形でき、しかも積層する各層を正確に配置できることを確認。現在のモデルでは、同一モデルに5本ではなく8本のチャンネルを収めることができ、労力を増やさずにデバイスの複雑さを向上させることができた。 クリストスとアスマイシンは、BMFの超精密3Dプリント技術を使えば、1つのチップに20本のチャンネルを搭載することも可能で、設計の自由度に加え、時間の節約にもなる。フォトリソグラフィーでは、シャドウマスク(光化学的に加工して小さな穴を開けた金属板)を作るのに、1週間以上待たなければならなかった。マイクロ3Dプリントでは後処理が必要だが、PDMS素材をきれいに放出するモデルを造形するためには、二次硬化と洗浄のステップは必要不可欠な工程とされている。それでも全体として、必要な型を得るために数週間かかっていたものが、数日で済むようになった。

カリフォルニア大学バークレー校の博士課程に在籍するクリストス・アダモポロスは取材に対し「私たちの設計では、シリコンフォトニクスをチップに搭載し、回路を動作させるため、フォトニクス、マイクロ流路、回路の統合が非常に重要です。既製のフォトニクスとエレクトロニクスを使用しながら、マイクロ流路をカスタマイズできることで、1チップあたり数万ドルのコスト削減を実現しています。マイクロ3Dプリンティングは、パッケージングコストを削減し、より迅速で低コストな設計の繰り返しをサポートします。」と述べている。

PμSL技術によるモデル製作

クリストスとアスマイシンは、金型製作を外注する代わりに学内で金型を3Dプリントし、時間とコストを削減。彼らは4つの計測ポイントを20にまで増やし、1つのチップで多くのテストを行うためにデータのスループットと品質を向上させることに成功。BMFのPμSL技術を使用することで、複数のメリットをもたらすサンドイッチ型を3Dプリントすることができる。このマイクロ射出成形用の2つの部分からなるツールにより、微小部材を適正に配置し、ステップ数と複雑さを軽減することが可能となった。

関連記事

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp