- 2024-6-13

- 最新情報

- 3DPrinting, 3Dプリンティング, 3Dモデリング, Audi, CAR, FDM・FFF, filament, Ultimaker, Ultimaker S5, UltiMaker S7, フィラメント, 自動車, 電気自動車

Audiは3Dプリンティングとtrinckleの自動化ソフトウェアで治具コストを80%削減

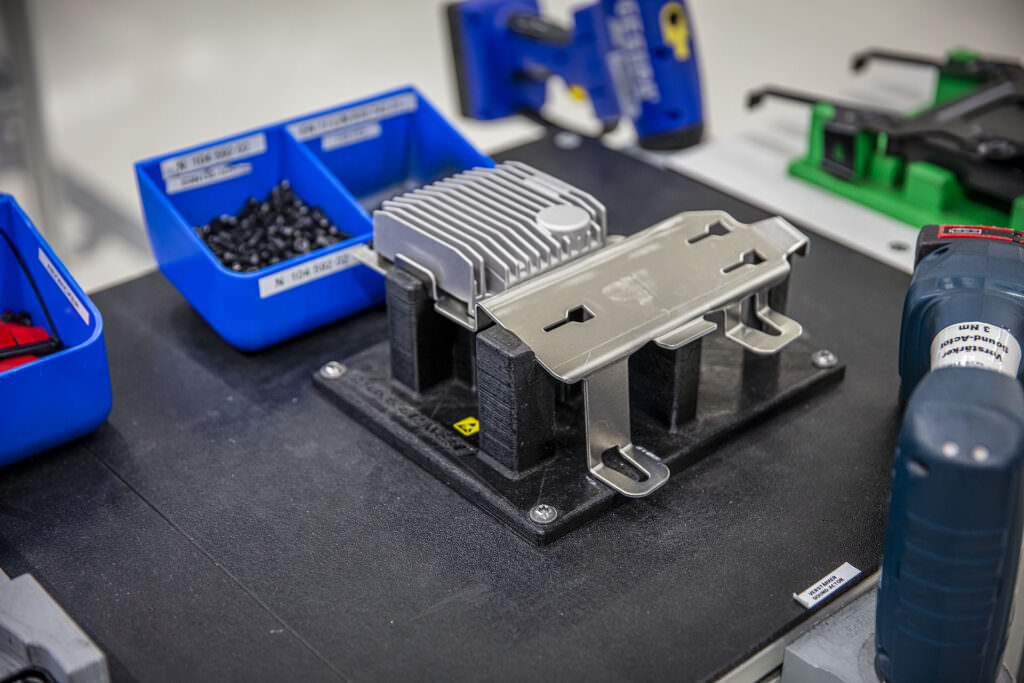

ドイツ北部の都市ハイルブロンにある Audi の生産工場 Audi AG Werk Böllinger Höfe は、UltiMakerの3Dプリンタと、trinckle 3D のソフトウェアを使用して治具類を製作し、設計時間とコストを大幅に削減している。

Audi R8やQ8 e-tronなどの高性能モデルを製造するこの工場は、生産台数は比較的少ないが、カスタマイズ性が高いため、3Dプリント技術のメリットを活かして生産現場の効率化を図っている。e-tron GTのような最新の電気自動車などの場合、モデルが更新される度に約200個のツールを必要とする。以前よりも多くのモデルやバリエーションが要求される生産現場では、治具の必要性が急速に拡大しており、より安くより早くツールを揃える必要がある。

そのような環境においてAudiでは、ツール類の設計に特化したtrinckle 3Dのソフトウェア「Fixturemate」を使用して、治具など様々なツールを設計。設計されたデータは、生産現場に隣接したスペースに設置されたUltiMakerの3Dプリンタを使って3Dプリントされる。

以前は、治具など生産に必要なツール類の製作に数週間かかることもあり、価格的にも高価の物であったが、3Dプリンタを活用する今では、ツール類の製造に必要なコストを80%削減することに成功している。

自動車生産工場では、どの様な設備を何処に置くかが重要であるが、デスクトップ型の3Dプリンタはスペースを割く必要がないため、従来の設備よりもコスト効率よく配置することができる。

Audi Sportの3DプリントチームリーダーであるCem Guelaylar氏は「Fixturemateを使用するメリットは、私たちの工場で治具を製作する際の使いやすさとスピードです。このソフトウェアを使って設計し、3Dプリンタを使用することで、短時間で治具を作成することができます」と述べている。

関連記事

- 世界のAM市場、100億ユーロ突破と安定成長へ

- UltiMaker初の産業用3Dプリンタ 「Factor 4」

- BMW、3Dプリント製シートの特許を申請

- Audi生産ライン効率化のため3Dプリンタの使用を拡大

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp