- 2025-11-25

- 最新情報

- 3DPrinting, 3Dプリンティング, Apple, Apple Watch, Fashion, iPhone, LPBF, チタン, テクノロジー, 工業デザイン, 工業製品

3Dプリンターでチタン使用量を約半分に削減しつつデザイン自由度と強度を両立したAppleの新戦略

Appleは、3Dプリンターを活用した3Dプリント技術によって、Apple Watchのチタン製ケースを量産する新たな製造方式を本格導入た。再生チタン粉末を積層造形することで、従来より原材料使用量を約50%削減しつつ、高い強度と美しい外観を両立している。この技術は新型iPhoneにも活用され、薄型化と環境負荷低減を同時に実現している。

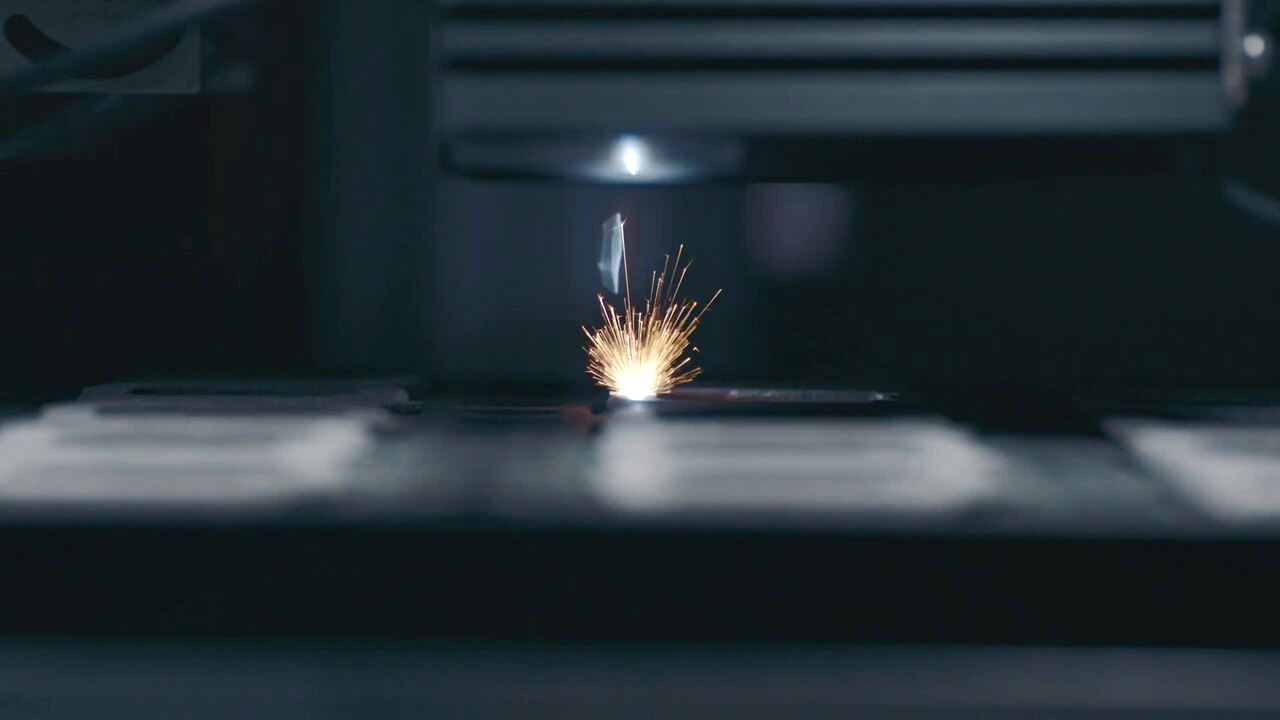

Appleが採用したのは、金属3Dプリント技術の一種である「レーザー粉末床溶融方式(LPBF)」である。これは、細かい金属粉末を薄く敷き、レーザーで一層ずつ溶かして積み重ねていく製造方法だ。今回のケースには、航空宇宙グレードの再生チタン粉末が100%使用されており、従来の削り出し加工に比べて、材料の無駄を大幅に減らしている。

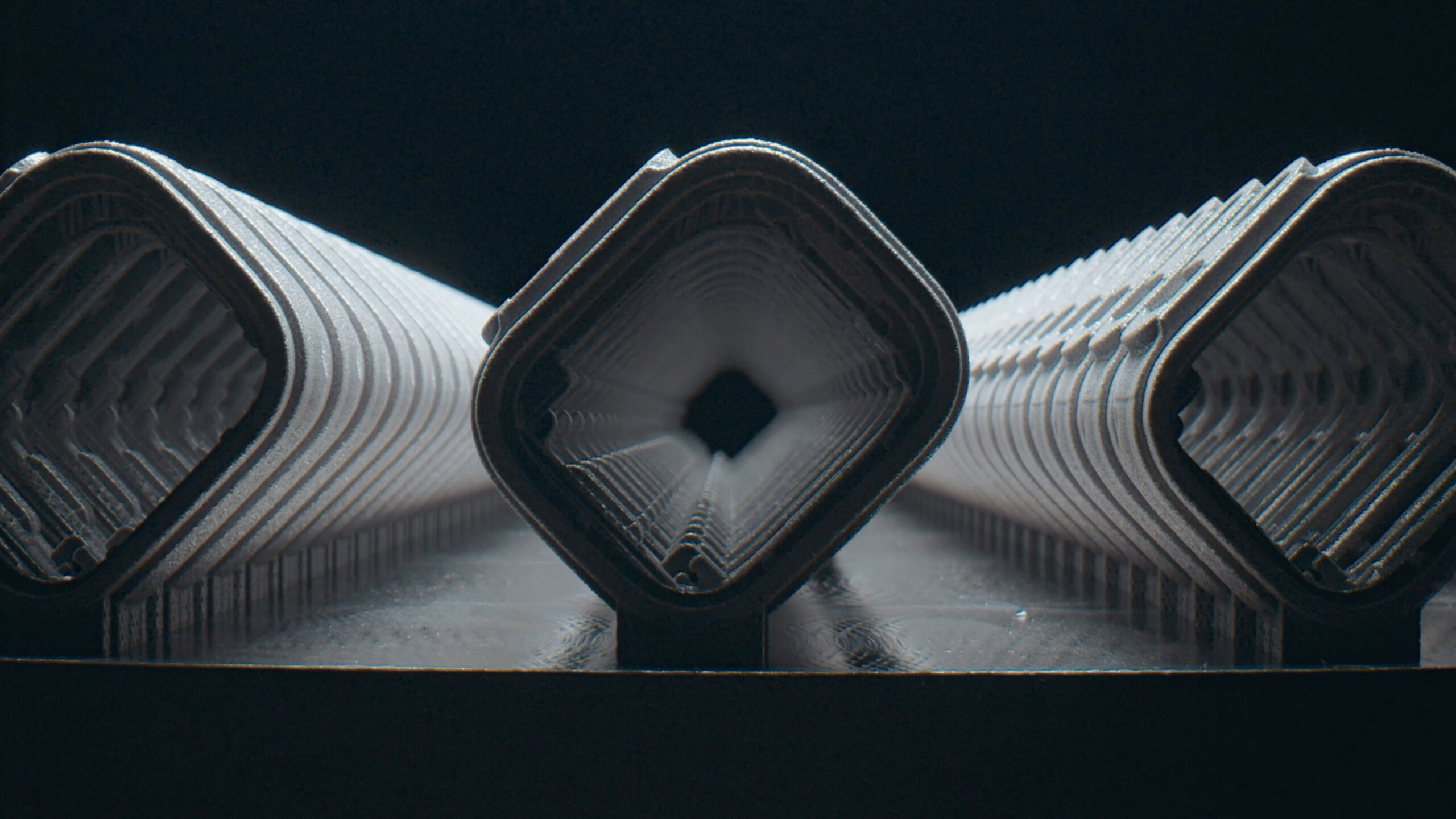

この3Dプリンターによる製造では、1つのケースを完成させるまでに約900層もの積層が行われる。粉末は細かい砂ほどの大きさに調整され、レーザー照射時に品質が不安定にならないよう、酸素量が厳密に管理されている。こうした材料管理と造形制御が、高い強度と外観品質を支えている。

3Dプリント技術のもう一つの利点は、設計の自由度である。Appleは微細な凹凸構造をケース内部に直接形成し、防水性や部品の固定力を向上させている。また、多くの部品を一体化することで、構造をシンプルにしながら強度を維持している。

この技術は腕時計だけでなく、iPhoneのUSB-Cポートにも応用され、従来より約33%少ない材料で、より薄く強い構造を実現している。Apple WatchやiPhoneの製造には再生可能エネルギーが使われており、3Dプリント技術は「材料削減」「再生素材」「再生エネルギー」を組み合わせた環境戦略の中核を担っている。

Appleは10年以上にわたって3Dプリント技術の研究を続けてきた。かつては試作品づくりが中心だったが、現在では最終製品の量産工程にまで発展している。この動きは、3Dプリンターが試作機から本格的な量産設備へ進化したことを示しており、今後は他業界にも同様の流れが広がる可能性が高い。

関連記事

- Apple、新型iPhoneとWatchに3Dプリント技術採用

- Apple、新型Apple Watchに3Dプリント部品搭載

- AppleWatchの製造に金属3Dプリンタを使用

- チタン3Dプリント粉末市場2032年までに14億ドル規模に

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp