- 2025-12-12

- 最新情報

- 3DPrinting, 3Dプリンティング, AIRBUS, Boeing, FDM・FFF, filament, Stratasys, ULTEM, テクノロジー, フィラメント, 航空・宇宙

エアバスは3Dプリンターを活用し、認証済み航空機部品を年間2万5千点以上量産している

欧州航空機大手エアバス(Airbus)は、航空機向け部品の製造を目的として、産業用3Dプリンターを本格活用しており、実際に飛行に使用できる認証済み樹脂部品を年間2万5千点以上生産している。航空機の軽量化、調達期間の短縮、供給網の柔軟化を実現するこの取り組みは、航空機製造の効率化だけでなく、将来の脱炭素社会を見据えた持続可能な製造体制の構築にもつながっている。

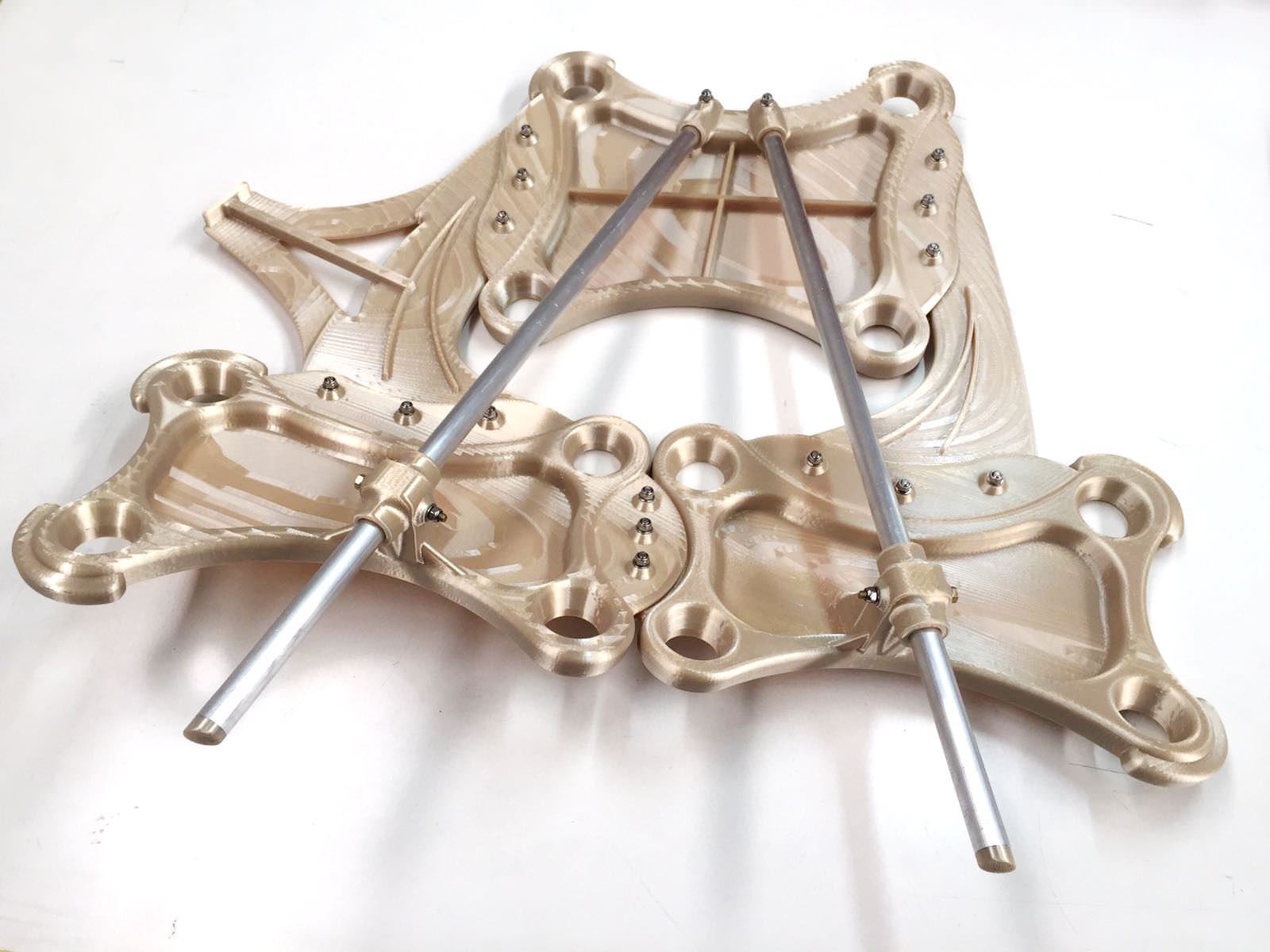

エアバスは、3Dプリンターを試作ではなく実運用レベルの量産技術として導入しており、現在までに、Stratasys製の産業用3Dプリンターと航空機向けに認証された高性能樹脂材料「ULTEM 9085」を用いて、累計20万点以上の認証済み樹脂部品を製造してきた。これらの3Dプリント部品は、A320やA350といった旅客機に加え、A400M軍用輸送機にも搭載されている。内装部品、ダクト、支持構造、ヘリコプター用部品など用途は幅広く、すでに航空機運航の現場で日常的に使用されている。

3Dプリント技術の最大の利点は、必要なものを必要な数だけ素早く作れる点にある。従来の製造では、金型の製作や最小発注数量(MOQ)が必要だったが、3Dプリンターではその制約が大幅に減る。エアバスによれば、A350向け部品では製造リードタイムを最大85%短縮し、部品重量も約43%削減できたという。3Dプリント技術の活用により部品が軽くなれば、航空機全体の燃費向上にもつながる。また、スペアパーツを必要な場所の近くで3Dプリントすることで、在庫コストの削減や航空機の停止時間短縮にも貢献するため、航空会社にとって運航効率とコスト削減の両面で大きなメリットとなる。

一方で、3Dプリント技術には課題もある。材料や設計には厳格な認証が必要であり、すべての部品を置き換えられるわけではない。しかしエアバスは、量産実績を積み重ねることで信頼性と再現性を高め、航空機製造の標準技術として定着させつつある。

さらに、3Dプリント技術は持続可能性の観点でも重要だ。エアバスは水素電動推進システム向けに、高効率な熱交換器を3Dプリントで開発するなど、エネルギー効率向上にも取り組んでいる。これらの技術は、エアバスが掲げる2050年カーボンニュートラル達成への重要な一歩である。

航空機という極めて安全性が求められる分野でここまで実用化が進んだ事例は、3Dプリンターと3Dプリント技術が「未来の技術」から「現実の製造インフラ」へと進化したことを示している。

関連記事

- 3Dプリント部品が原因で小型機墜落

- ポーランド航空、1200点の3Dプリント部品採用

- GEエアロスペース、3Dプリント技術で大量需要に対応

- 2030年までに2000万個以上の航空宇宙部品が3Dプリントされる

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp