- 2025-12-23

- 最新情報

- Jet Engine, LPBF, Rocket Engine, テクノロジー, 粉末焼結, 航空・宇宙

名古屋大学が金属3Dプリント技術を活用し自動車航空宇宙向け耐熱かつ再利用可能な新アルミ合金を開発

名古屋大学大学院工学研究科の高田尚記教授、キム ダソム助教らの研究グループは、自動車や航空宇宙分野での実用化を目的に、3Dプリントに最適化した耐熱・高強度アルミニウム合金を開発した。従来、高温に弱いとされてきたアルミ材料に対し、金属3Dプリント特有の急速凝固現象を活用することで、300℃でも強度としなやかさを維持する新材料を実現した。

写真提供:名古屋大学

アルミニウムは軽くて加工しやすい金属だが、高温になると強度が大きく低下するため、エンジンやタービンなど熱がかかる部品には使いにくいという課題があった。名古屋大学の研究チームは、この弱点を金属3Dプリンター(LPBF)の特性を前提にした材料設計によって克服した。

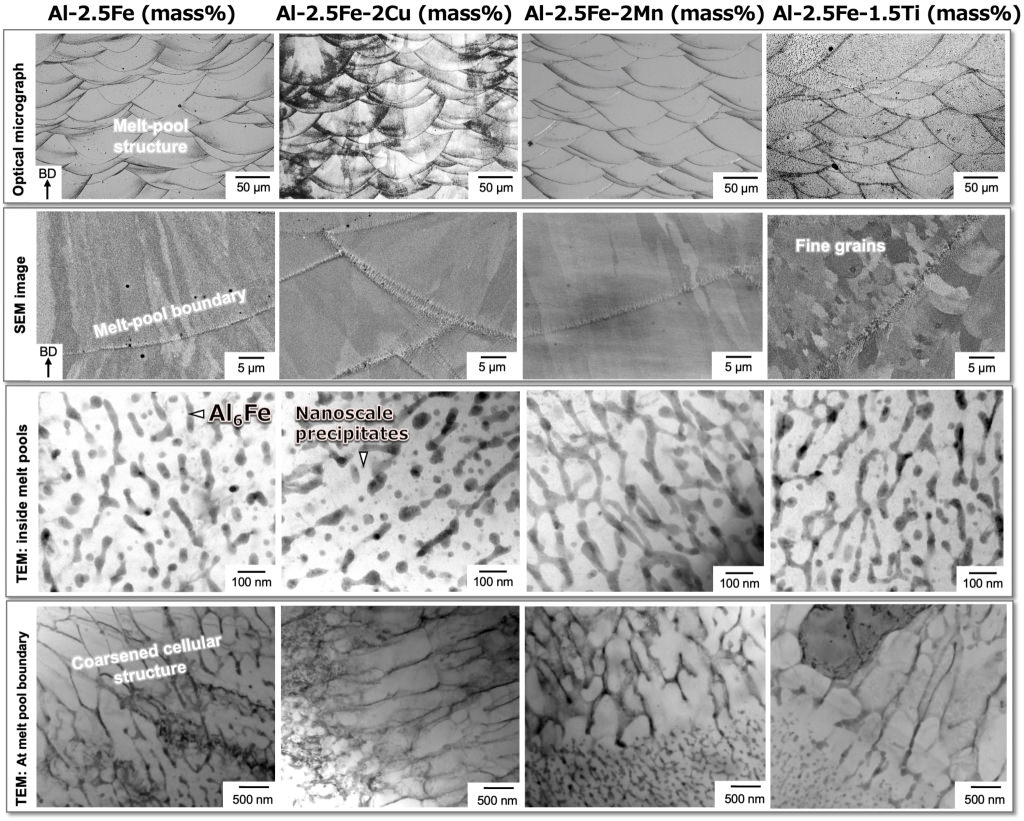

研究チームは、レーザー粉末床溶融結合法(LPBF)の特性を逆手に取り、本来アルミに加えると脆くなるため避けられてきた「鉄」をあえて使用した。鉄に加え、マンガンやチタンなどの元素を組み合わせることで、微細な構造がアルミ内部に形成され、高温でも強度を保つことが確認された。中でも「Al-Fe-Mn-Ti合金」は、300℃という高温下でも強度と柔軟性を両立し、既存の3Dプリント用アルミ材料を上回る性能を示した。

3Dプリント後のアルミニウム合金の顕微鏡画像

この研究を主導した高田教授によれば、この合金は高価な希少金属を使わず、比較的安価で豊富な元素を用いているため、リサイクル性にも優れるという。さらに、従来の高強度アルミ合金で問題となっていた造形中の割れや反りが起きにくく、3Dプリンターで扱いやすい点も大きな利点である。

応用分野としては、自動車のコンプレッサー部品や航空機エンジンの耐熱部品などが想定されている。車両の軽量化は燃費向上やCO₂排出削減につながり、航空宇宙分野では「軽さ」と「耐熱性」を両立する材料が不可欠だ。本研究は、単なる新素材開発にとどまらず、3Dプリント技術を前提とした金属材料設計の考え方そのものを示した点で大きな意義を持つ。

3Dプリントに使用される微細金属粉末

関連記事

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp