X線と高速撮影で金属3Dプリンターの欠陥発生メカニズムを世界で初めて詳細に可視化

ロンドンに本部を置く英国屈指の総合国立大学 University College London(以下 UCL)は、金属3Dプリンターの造形中に発生する「スパッタ」と呼ばれる微小な金属粒子が、製品の強度低下や表面不良の原因となる仕組みを、X線による超高速撮影で世界で初めて詳細に可視化した。この成果は、3Dプリント技術の品質と信頼性を大きく向上させるものであり、航空宇宙やエネルギー分野への本格活用に向けた重要な前進といえる。

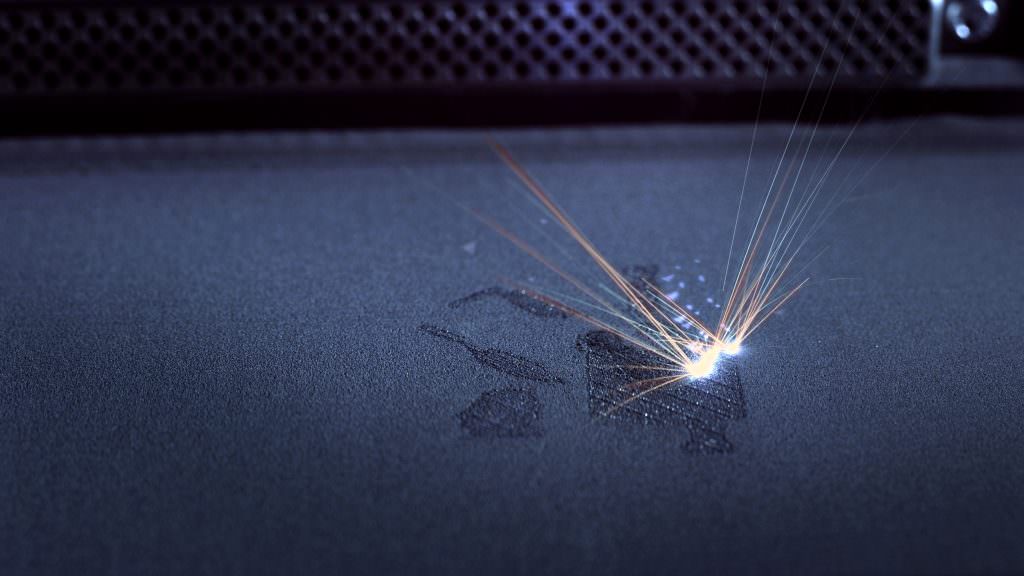

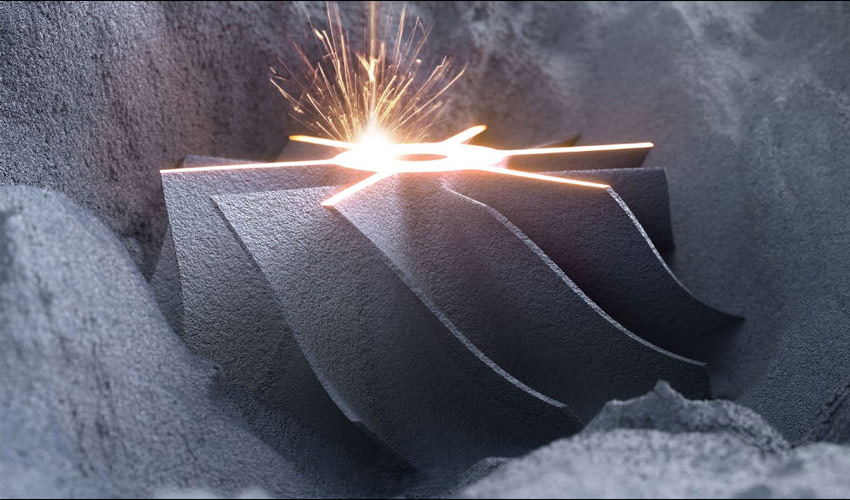

金属3Dプリンターで広く使われている方式の一つが、レーザー粉末床溶融結合法(LPBF)である。これは、金属の粉末を薄く敷き詰め、その上から強力なレーザーを照射して溶かし、少しずつ積み重ねていく3Dプリント技術であり、複雑な形状や高い精度の部品を一体成形できるため、航空宇宙、エネルギー、医療など、最先端産業で活用が進んでいる。

しかしこの3Dプリント技術には、「スパッタ」と呼ばれる微小な金属粒子が造形中に飛び散るという課題があった。スパッタが部品の表面に付着すると、表面が荒れたり、内部に微細な穴(気孔)ができたりして、部品の強度が低下する原因になる。また、飛び散った粉末は空気中で酸化しやすく、未使用粉末の再利用を難しくするという問題も抱えていた。

そこで今回、UCLの研究チームは、4本のレーザーを搭載した独自開発の金属3Dプリンター「Quad-ISOPR」を用いて、スパッタの発生の瞬間を詳しく観察する実験を行った。この装置には、Renishaw製の産業用スキャンヘッドが組み込まれており、さらに酸化を防ぐため、内部はアルゴンガスで満たされた特殊な環境で造形が行われる。

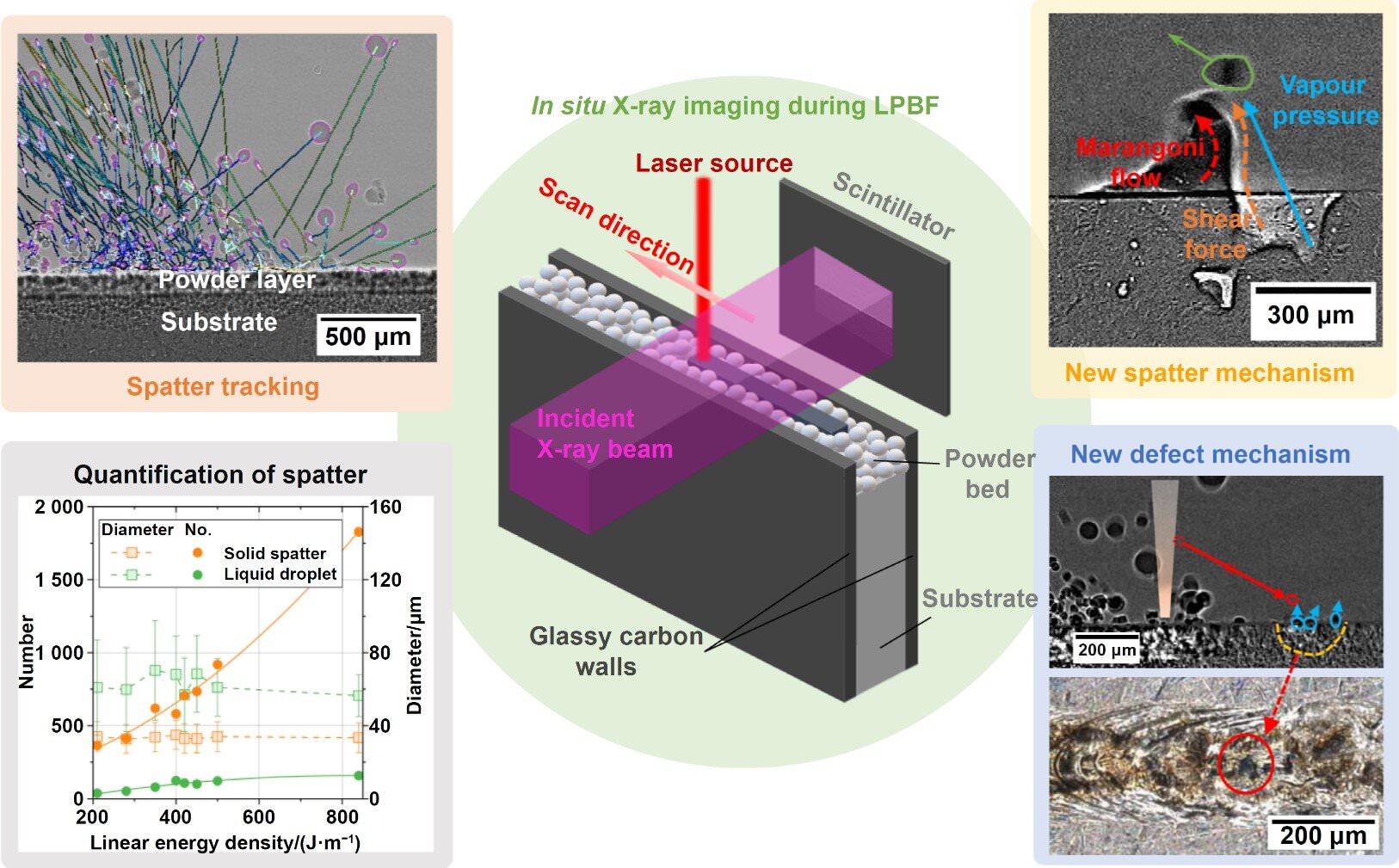

この実験には、フランスの大型放射光施設であるEuropean Synchrotron Radiation Facilityの高出力X線が使用され、毎秒4万コマという超高速撮影によって、レーザーで溶けた金属の動きや、スパッタが発生して飛び出す瞬間をリアルタイムで記録することに成功した。これにより、これまで見ることができなかった造形中の内部現象が、はっきりと映像として捉えられた。

観察の結果、スパッタが発生する仕組みには、従来知られていなかった2つの新しいメカニズムが存在することが明らかになった。これにより、どのような条件でスパッタが増え、どのように欠陥につながるのかを、科学的に説明できるようになった。研究チームはこの知見をもとに、レーザーの出力調整や走査方法、ガスの流れの最適化など、欠陥を減らし、表面品質を向上させる具体的な対策も提案している。

この研究成果は、金属3Dプリンターで製造される部品の信頼性を大きく高めるものであり、特に安全性が重視される航空宇宙やエネルギー分野での3Dプリント技術の実用化を強力に後押しする。さらに、スパッタの発生を抑えることで金属粉末の再利用性が向上し、材料コストの削減や環境負荷の低減にもつながると期待されている。

関連記事

- Apple Watchを変えるチタン3Dプリント革命

- Nikon、米国防分野で金属3Dプリント強化

- 金属3Dプリントを50%高速化する「EOS M4 ONYX」

- 2MN級ロケット噴射器を金属3Dプリント

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp