- 2025-7-20

- 最新情報

- 3DPrinting, 3Dプリンティング, Direct Manufacturing, Direct Metal Laser Sintering, EOS, Jet Engine, エネルギー, ジェットエンジン, 航空・宇宙

金属3Dプリンターが実現した、燃費改善と部品寿命の両立を可能にする技術革新

産業用3Dプリンティング・ソリューションプロバイダー大手 EOS と、エネルギー企業 Siemens Energy は、金属3Dプリンターを活用し、タービン部品の製造・修理に新たな可能性を切り拓いている。

ターボ機械は、ガスや液体のエネルギーを回転動力に変える装置で、風力発電機からジェットエンジンに至るまで、幅広いエネルギーシステムで重要な役割を担っている。特に航空分野では、ジェットエンジンがその中心であり、燃費効率や性能向上が求められる中で、3Dプリント技術が大きな注目を集めている。

その画期的な事例の一つが、Siemens Energyによるタービンブレードの再設計と修理である。同社は約10年前、EOSの金属3Dプリンタ(粉末床溶融結合法)を用いて、従来2年かかっていた製造工程をわずか2か月に短縮することに成功。さらに、冷却性能を高める設計を可能にし、燃費改善と部品の長寿命化を実現している。

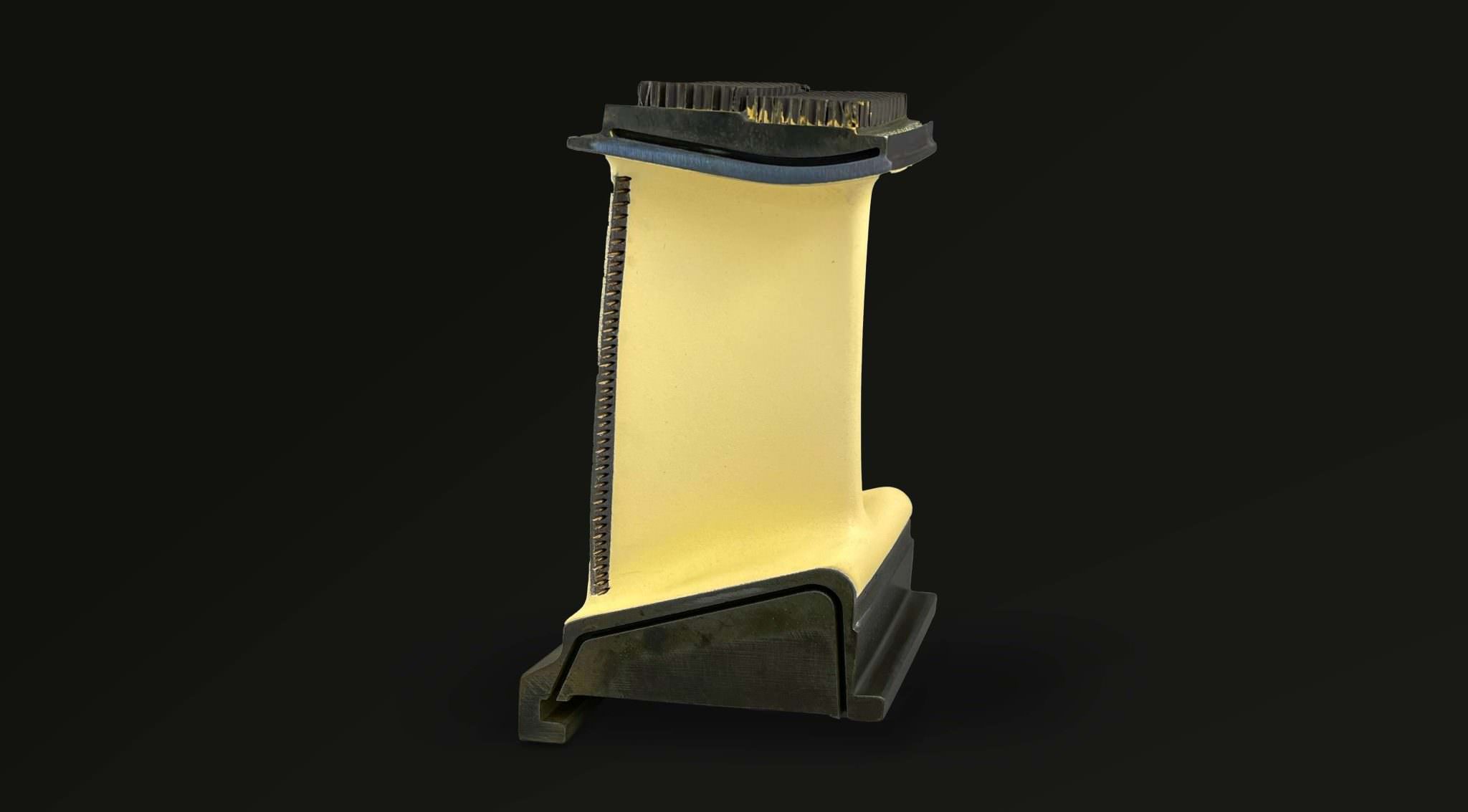

例えば、ガスタービン内部で使われる「ガイドベーン」は、高温(最大1,800℃)に耐える必要があり、これまではニッケル系超合金で鋳造されてきたが、3Dプリント技術を用いた設計では、部品内部に高性能な冷却チャンネルを組み込むことが可能となり、冷却効率の向上によって燃料消費を抑え、部品寿命の延長にも寄与している。

さらに、修理分野においても3Dプリント技術は進化を遂げている。これまでは、、摩耗したバーナーチップの修理は複雑な溶接作業が必要だったが、現在ではEOSがカスタマイズした金属3Dプリンタにより、損傷部分のみを取り除いて再構築できるようになった。この手法により、部品の修復が大幅に効率化され、旧型部品に最新設計を反映させることも可能になった。

この成果は、単なる修理技術の改善にとどまらず、既存設備を活かしながら最新の技術革新を導入できるという、戦略的なメリットも企業に提供している。さらに、発電分野で得られた技術は、今後、航空や宇宙産業においても広く応用されていくと見られている。

関連記事

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp