- 2024-10-24

- 最新情報

- 3DPrinting, 3Dプリンティング, Electroimpact, Electron, Jet Engine, Rocket Engine, Rocket Lab, Rutherford Engine, テクノロジー, ロケット

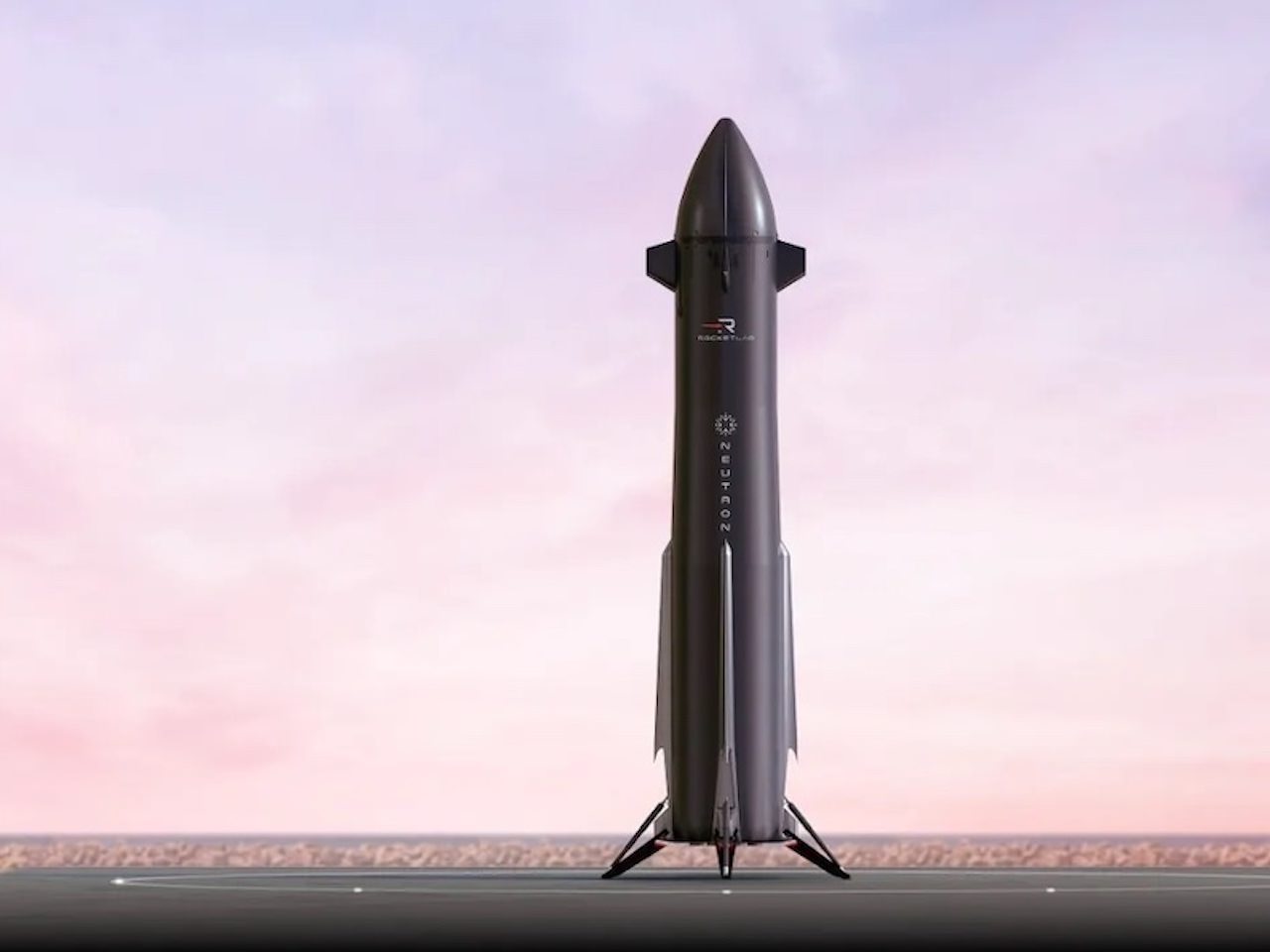

Rocket Lab、世界最大のカーボン複合材ロケット製造に3Dプリント技術を活用

米国カリフォルニア州に本社を置く航空宇宙企業 Rocket Lab は、航空宇宙産業向け自動化技術と製造装置を提供する Electroimpact が開発した「Automated Fiber Placement(以下 AFP)」マシンを使用して、史上最大規模のカーボン複合材ロケット構造物を製造している。

Rocket Lab向けにカスタムメイドされたAFPは、高さ12メートル、1分間に100メートルの連続カーボン複合材料を敷設することができるシステムで、同社のメリーランド州にある宇宙構造物複合施設に設置されている。

AFPは、同社の再利用型Neutronロケット打ち上げ機用の主要な複合構造物の生産をすべて自動化するように設計されており、28メートルのインターステージとフェアリング用のパネル、直径7メートルの第1段タンク、直径5メートルの第2段タンクなどをプリントしている。

Rocket Labによれば、従来の製造プロセスでは第2段タンクの製造に数週間を要するが、AFPを使用すればわずか24時間で製造できるという。同社は、AFP技術を使用してロケット構造物を構築した場合、15万時間以上の節約が可能になると予測している。

AFPは、最大30メートルの幅でカーボンファイバーシートを横方向に敷設し、層ごとに構造を構築することが可能で、このシステムの高速性は、Rocket LabのNeutronロケットの巨大な部品製造に不可欠であり、数千平方メートルにも及ぶロケット構造に数百層のカーボンファイバーを重ねるためのプロセスを支えている。また、AFPは製造プロセスを監視する自動検査システムを備えており、欠陥を検知するとすぐにオペレーターに警告を発するため、高品質なロケット構造の生産を保証する。

Neutronロケットは、最大13トンの貨物を低軌道に運ぶことができる再利用可能なロケットとして設計されており、来年初打ち上げが予定されている。

関連記事

3DP id.arts の最新投稿をお届けするニュースレターの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp