Z-Axis、BMF技術を活用し革新的な高耐熱3Dプリントコネクタを開発

1995年に設立されたコネクタ製造専門開企業である Z-Axis は、この度、BMF の先進的なマイクロ3Dプリンティング技術を用いた新たな高耐熱コネクタの開発に成功した。この技術革新により、精密かつ高性能なコネクタが短期間で低コストに製造可能となり、業界のスタンダードを超えるソリューションを提供する。

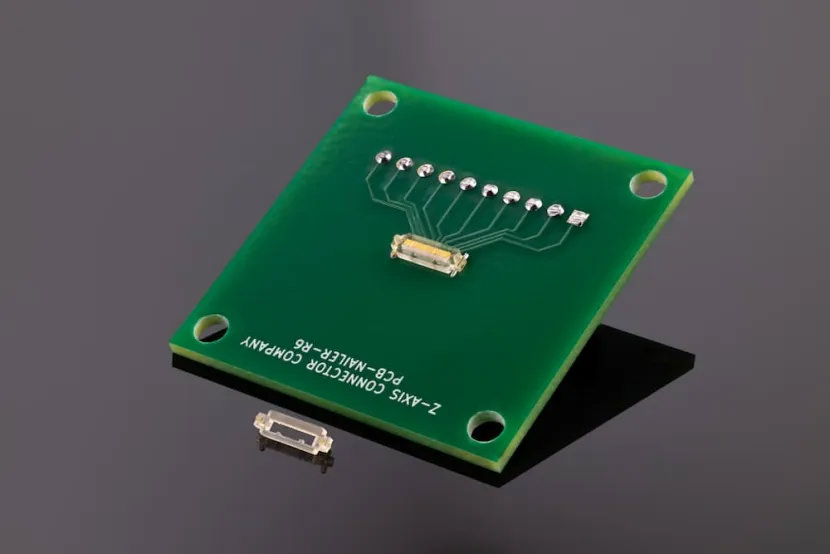

PCボードに実装された3Dプリントコネクタ

PCボードに実装された3Dプリントコネクタ

精密な公差を実現する革新的技術

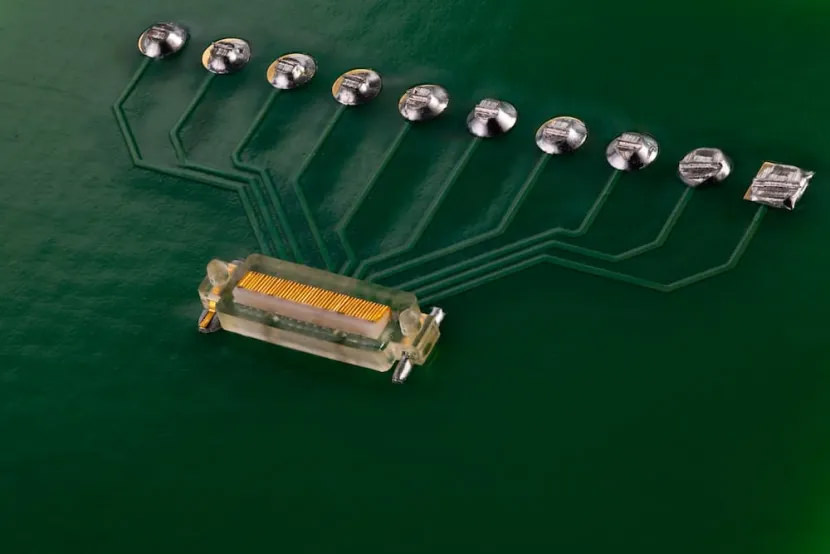

Z-Axisは、従来の3Dプリンティング技術では±100μmの公差しか達成できず、高精度を求める一部の用途には不十分であるという課題に直面していた。これを解決するため、BMFのマイクロスケール3Dプリンターと独自の高精度マイクロ3D光造形技術「PμSL(Projection Micro Stereolithography)」を採用し、±10~20μmの公差を実現した。これにより、小型で高性能なコネクタの製造が可能となり、新たな可能性が広がった。

3Dプリントされたコネクタのクローズアップ

3Dプリントされたコネクタのクローズアップ

高温はんだ付け工程に耐える設計

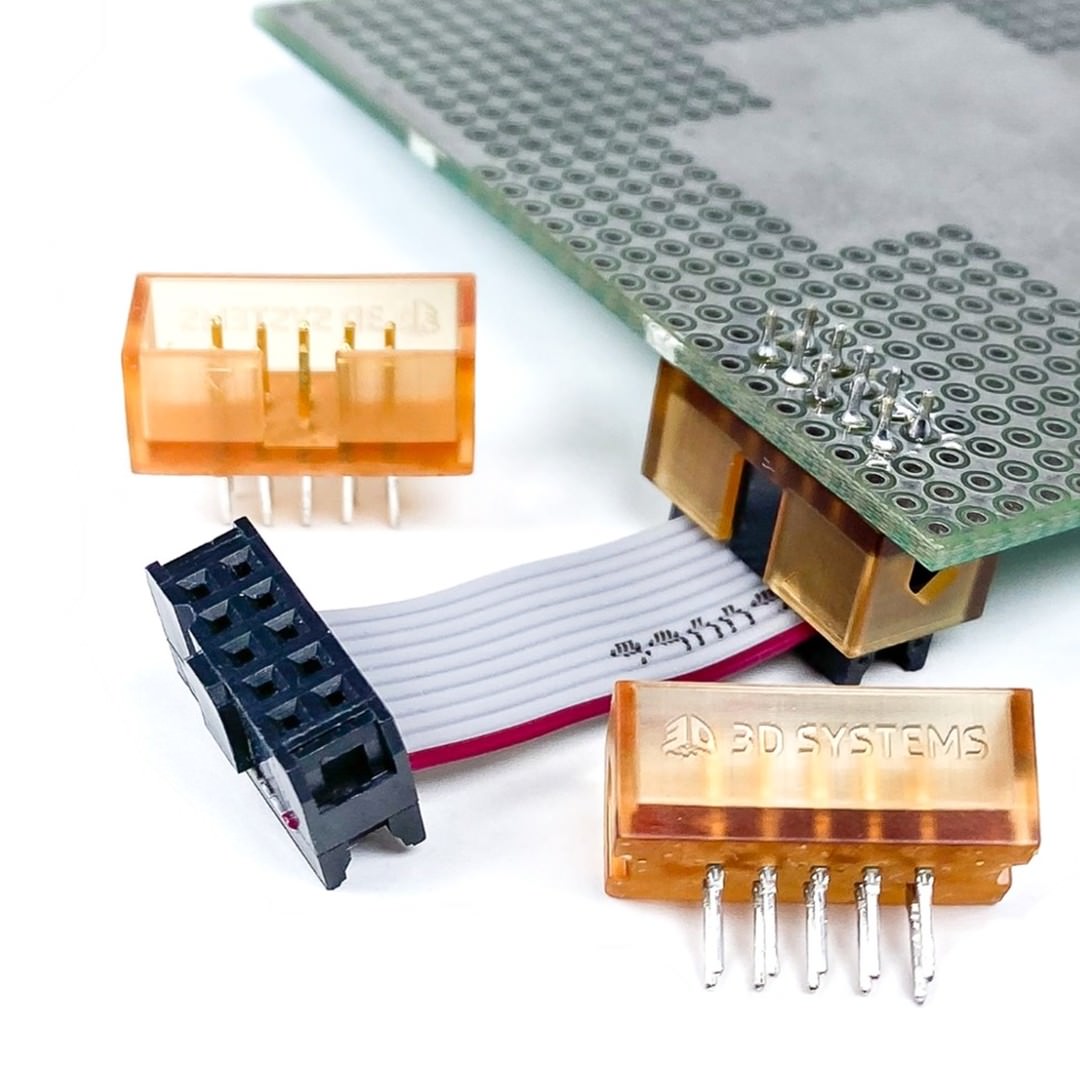

Z-Axisは、従来の電子機器組み立て技術との互換性を確保するため、200°C以上の温度に耐える設計が求められていた。BMFのオープンプラットフォームと3D SystemsのFigure 4 HI TEMP 300-AMB材料を使用することで、プリント基板(PCボード)は237°Cのリフローオーブンに7.5分間耐えることができ、従来の標準的な電子システム製造技術を用いて3Dプリントされたコネクタを使用することが可能となった。

3D Systemsの高耐熱材料「Figure 4 HI TEMP 300-AMB」

3D Systemsの高耐熱材料「Figure 4 HI TEMP 300-AMB」

新たなコネクタ製造の時代

BMFの技術により、Z-Axisは表面実装部品への移行を実現し、スルーホール収容の必要性を排除した。これにより、電子部品の組み立て効率が向上し、よりコンパクトな設計が可能となり、基板スペースを節約。最新の電子機器のニーズにも対応できるようになった。BMFのマイクロ3Dプリント技術を活用することで、Z-Axisはこれまでの限界を超え、精度と革新の新時代の基盤を築いた。この技術革新により、従来の製造方法に比べてはるかに短時間かつ低コストでの製造が可能となり、コネクタ製造業界において新たなスタンダードを確立した。

関連記事

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp