Audiはデザインプロセスに3Dプリンタを利用しリードタイムを50%を節約する

自動車メーカー大手Audi(アウディ)は、ドイツのインゴルシュタットにあるAudi Plastics 3D Printing Centerで、Stratasysのマルチマテリアル3Dプリンタを利用した製品設計プロセスを採用。

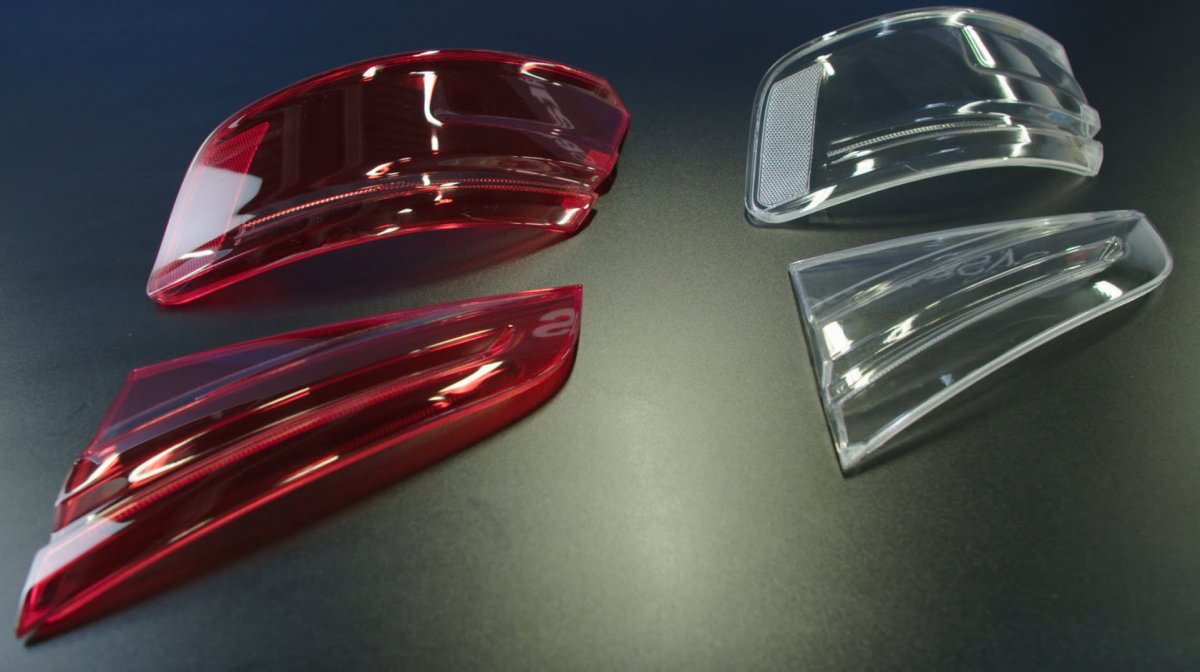

Audi Plastics 3D Printing Centerは現在、FDMとPolyJetマシンなど10種類のStratasys社製3Dプリンタを所有しているが、センターのエンジニアリングチームは、テールライトカバーの試作用途に新たにStratasysの最新マルチマテリアル3DプリンタJ750を使用。マルチマテリアルに対応するJ750を利用することで、設計検証プロセスを短縮し、最大で50%の開発時間を節減している。

Pre-Series Centerの目的は、デザインで定義された正確なテクスチャと色を忠実に再現し、量産モデルに採用する前にすべてのコンポーネント・デザインを、厳密なテストによって配置することにあるが、従来の製造方法であるフライス加工または射出成形を使用した場合、複数部品の生成から組立てまで、多くの工数を必要としてきた。

同社はより短時間で正確にプロトタイピングを終えるため、500,000以上のカラーコンビネーションが利用可能なマルチマテリアル3DプリンタJ750を利用することで、複雑な構造のテールライトを1つのプロセスで作成することができ、ライトの多色構成を忠実に再現。これにより、市場投入までの時間と労力を大幅に節約。

3Dプリンタを活用したデザイン開発プロセスは、同社にとって必要不可欠なものとなっている。

関連記事

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp