- 2026-1-2

- 最新情報

- 3DPrinting, 3Dプリンティング, AI, Jet Engine, rocket, Rocket Engine, エネルギー, エンジン, テクノロジー, ロケット, 粉末焼結, 航空・宇宙

ロケット開発を加速させる3Dプリント専用金属合金という新しい選択肢

米国の材料設計企業 QuesTek Innovations は、宇宙分野における3Dプリンター活用の鍵は装置性能ではなく「3Dプリント技術に最適化された金属材料」にあるとして、新合金の設計・開発を進めている。従来の金属をそのまま使うのではなく、最初から3Dプリンターで造形されることを前提にした材料設計が、ロケット開発を大きく変えつつある。

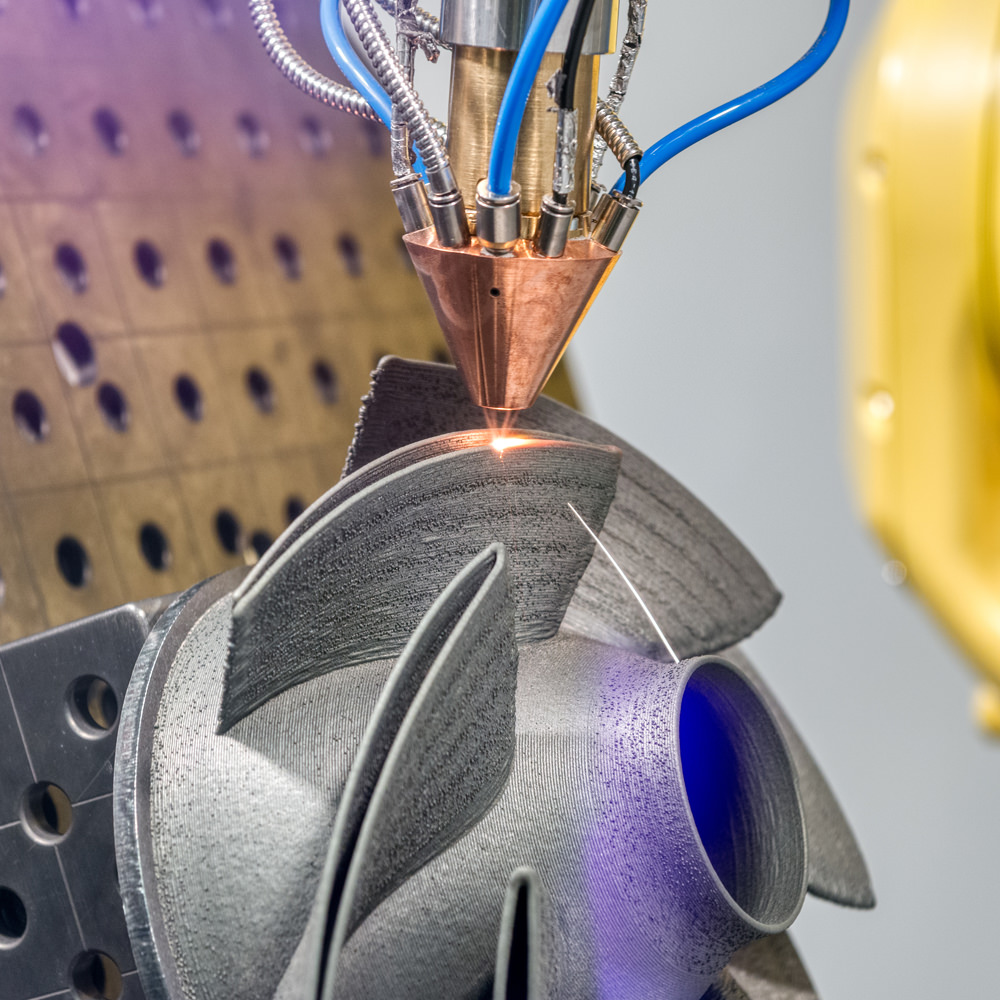

これまで航空宇宙分野で3Dプリンターの課題とされてきたのは、造形速度や造形サイズ、品質管理といった装置側の性能だった。しかしQuesTek InnovationsのエグゼクティブVPであるジェイソン・セバスチャン氏は、「本当に重要なのは材料そのものだ」と指摘。金属3Dプリンターでは、金属を粉末やワイヤー状にし、レーザーなどで急速に溶かして固める工程を層ごとに繰り返す。この急速な溶融と凝固は、鋳造や鍛造といった従来製法とはまったく異なる金属内部構造を生み出す。そのため、従来向けに設計された合金を3Dプリントすると、想定通りの強度や耐久性が出ないケースが少なくない。

そこでQuesTekが重視しているのが、「プリントされることを前提に合金を設計する」という考え方だ。同社は計算機シミュレーションを用いて、製造プロセス・金属内部構造・性能の関係を事前に予測し、無数の試作を繰り返す従来型開発を大幅に短縮している。

この考え方が注目されたのが、2010年前後に実施されたDARPA(米国国防総省に属する研究機関)主導の研究プログラムである。QuesTekは、航空宇宙・防衛・エネルギー分野の中核メーカーである Honeywell と連携し、航空機エンジン用ニッケル合金を3Dプリントした場合の特性をモデル化。安全性評価に不可欠な最低保証強度を少ない試験データで予測できることを示し、3Dプリント技術のブラックボックス化を解消した。

近年では、次世代ロケット企業 Stoke Space との取り組みで3Dプリンター向けニッケル合金を新規設計し、粉末化から造形・試験までを1年未満で完了させた。これは、従来10〜20年かかっていた航空宇宙材料開発の常識を大きく覆すスピードである。

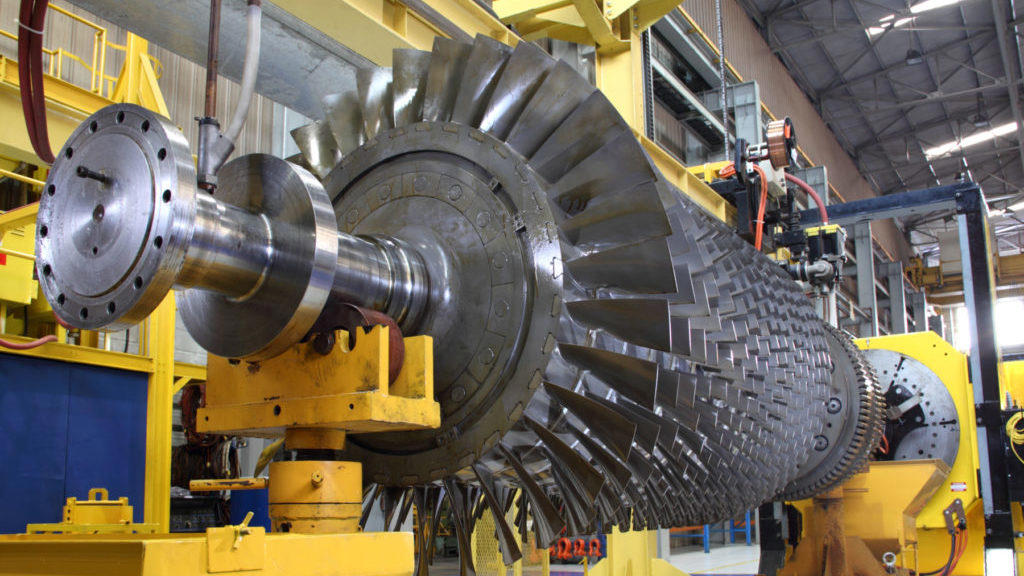

現在、3Dプリント技術は燃焼室やノズルだけでなく、ロケットエンジン上部の複雑な配管やターボ機械部品にも広がりつつある。内部に複雑な流路を持つ部品ほど、3Dプリンターは単なる製造手段ではなく設計そのものを可能にする道具になっている。

さらに将来を見据えると、月や火星での現地3Dプリントという構想もある。現地の土壌は不純物の多い酸化物混合物だが、材料科学の知見を活かせば、限られた条件下でも実用材料を設計できる可能性があるという。

関連記事

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp