日本の厳格な鉄道安全基準を満たした3Dプリント技術が車両内装部品に対応

イタリアの産業用3Dプリンターメーカーである Roboze は、日本の鉄道車両で使用される部品向けに、同社の3Dプリンターおよび材料が難燃認証を取得したと発表した。日本の厳格な安全基準に適合したことで、3Dプリンターを用いた鉄道車両内装部品の製造が現実的な選択肢となり、3Dプリント技術の実用化が大きく前進する。

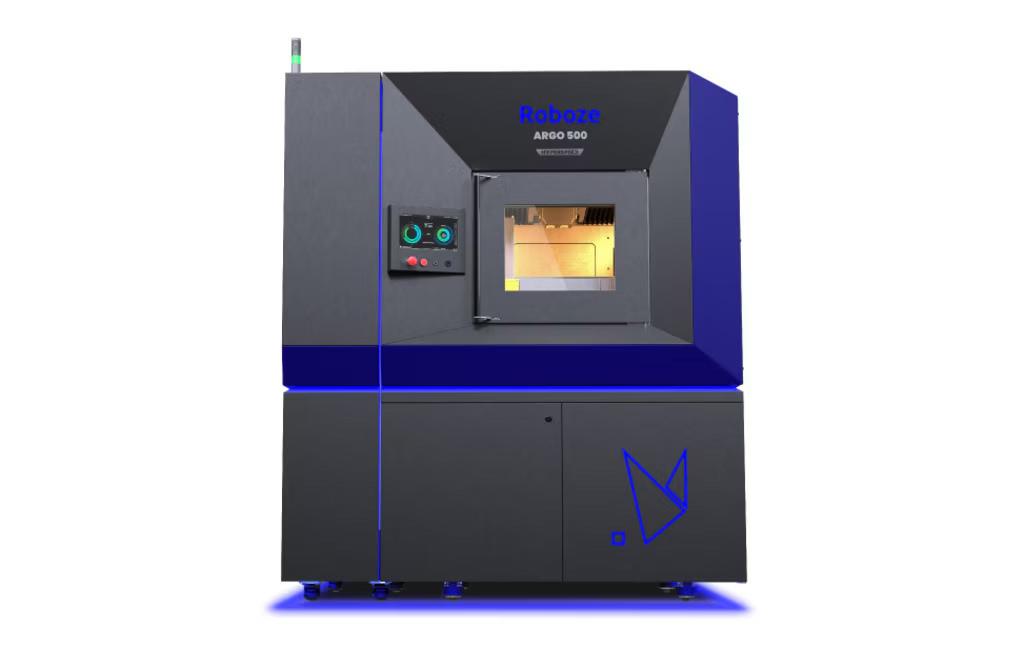

日本の鉄道車両では、火災時の安全性を確保するため、車内で使用される部品に高い難燃性が求められている。対象となるのは、壁パネルや空調ダクト、内装カバーなどの非構造部品であり、国土交通省の基準に基づいた厳格な試験を通過しなければならない。今回、イタリアの産業用3Dプリンターメーカーである Roboze の産業用3Dプリンター「ARGO 500 HYPERSPEED」および「ARGO 1000 HYPERMELT」は、高性能樹脂ULTEM 9085を用いた造形において、日本の鉄道車両向け難燃認証を取得。これにより、日本の鉄道業界で求められる安全要件を満たした形で、3Dプリンターによる車両内装部品の製造が可能になった。

本認証は、フィラメント方式とペレット方式という異なる造形プロセスの双方で取得されており、造形方式が異なっても性能や品質にばらつきがないことが確認されている。これは、3Dプリント技術が試作や実験用途にとどまらず、安定した品質が求められる量産・実用領域に到達していることを示している。試験および技術支援は、日本国内で積層造形の知見を持つ SOLIZE PARTNERS が担当し、日本市場特有の厳しい要求条件に対応した形で進められた。

従来は、交換部品をあらかじめ在庫として保管し、必要に応じて輸送するのが一般的であったが、3Dプリント技術を活用すれば、必要な部品を必要なタイミングで製造するオンデマンド生産が可能となる。これにより、部品の保管コストや輸送コストを削減できるだけでなく、調達までのリードタイム短縮にもつながる。さらに、軽量で高性能な樹脂部品を用いることで、車両全体の軽量化やメンテナンス性の向上が期待され、車両のライフサイクル全体を通じた効率化にも寄与する。

一方で、鉄道業界は航空宇宙や医療分野と並び、世界的に見ても規制が厳しい分野である。そのため、すべての部品がすぐに3Dプリンターへ置き換わるわけではなく、まずは内装部品や補修・交換頻度の高い部品から段階的に導入が進むと考えられる。今回の難燃認証取得は、3Dプリント技術が日本の厳格な安全基準に対応できることを示す重要な事例であり、鉄道分野における信頼性の確立とともに、今後は他の輸送機器や産業分野への応用拡大も期待されている。

関連記事

- PLA&ASAベースの難燃性フィラメント登場

- 難燃性フィラメント『ABSpro Flame Retardant』

- 3Dプリント対応の高耐熱合金「Molyclast」

- ホットエンド切替で進化する「Bambu Lab H2C」発売開始

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp