- 2025-7-23

- 最新情報

- 3DFS, 3DPrinting, 3Dプリンティング, Bambu Lab, BMW, filament, エコ, フィラメント, ペレット, リサイクル, 環境, 自動車

BMWが3Dプリンタ廃材をフィラメントへ再利用、持続可能な製造体制を強化

BMWグループが3Dプリントの廃材を新たな資源として再活用するプロジェクトを本格展開。廃棄された粉末や破片を再生フィラメントやペレットに加工し、世界中のBMW工場で新たな部品や工具を3Dプリントしている。

廃棄物からリサイクルされた材料でプリントする作業員

廃棄物からリサイクルされた材料でプリントする作業員

BMWは、ドイツのオーバーシュライスハイムにある「Additive Manufacturing Campus(アディティブ・マニュファクチャリング・キャンパス)」で、廃棄されていた使用済みの粉末や破損部品などを回収・再加工し、再生フィラメントや再生ペレットとして新たな3Dプリント材料に生まれ変わらせている。

このリサイクル技術は、FDM方式を基盤とするFFF(フィラメント方式)やFGF(ペレット方式)での3Dプリントに活用され、BMWの世界各地の製造拠点で部品や工具の製造に役立っている。

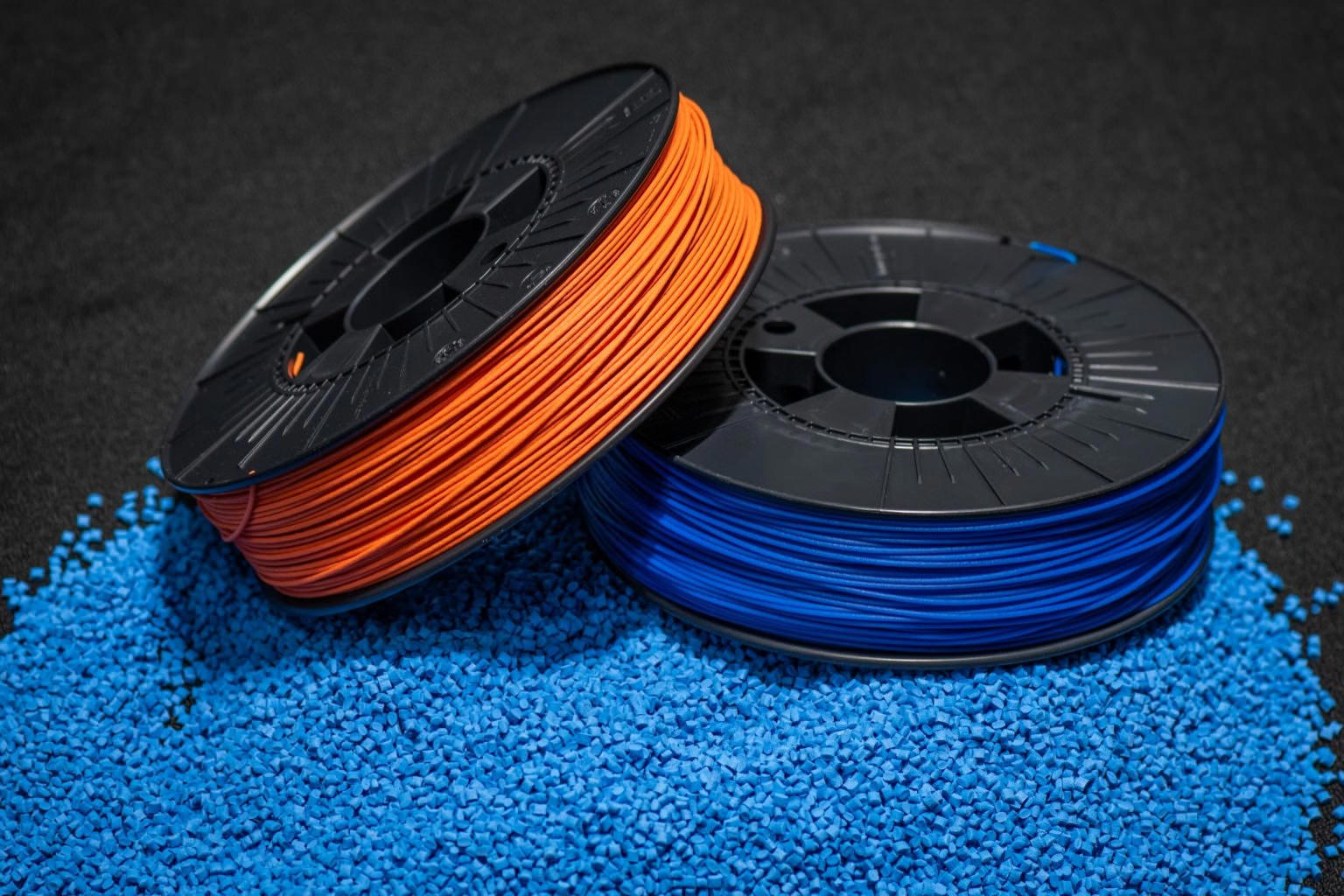

リサイクルされたフィラメントとペレット

リサイクルされたフィラメントとペレット

このプロジェクトの原点は2018年に始まった「bottleUP」構想で、PETボトルをプリント素材に再利用する試みから始まった。その後、産業廃材の再活用へと進化し、2021年には初のリサイクルフィラメント製工具が生産ラインで導入された。

現在、同キャンパスでは年間最大12トンの再生素材が供給されており、材料供給だけでなく、プリンターの設定データ、装置の推薦、技術研修といった包括的なサポート体制も整備。従業員はAMの知識と技能を習得し、現場での即時対応が可能となっている。

BMWの全工場には既に3Dプリンタが配備されており、年間で数十万点におよぶ部品が現地生産されている。3Dプリントの用途は多岐にわたり、組立用の補助治具や安全補助ツール、精密な型枠、測定ゲージ、さらには自動車やバイクのパーツまでが対象だ。例えばミュンヘン工場では、ハンドルシャフトの仮止め用部品を3Dプリンタで制作。ベルリンの二輪車工場では、装飾用パーツを正確に取り付けるためのカスタムスタンドが活用されている。また、ディンゴルフィン工場では、作業中にネジを紛失しないようマグネット付きスクリューホルダーも現場で製造された。

このように、3Dプリント技術は高い柔軟性と短納期を両立できる手段として、製造のスピードと効率を大きく向上させている。ハンガリーに新設予定の新工場などにもこのエコシステムの導入が予定されており、BMWの持続可能な製造戦略における3Dプリンタの役割はますます拡大する見通しだ。

関連記事

- リサイクルPETフィラメント『ReForm rPET』

- 有機副産物からリサイクルされた『ReForm Organic rPLA』

- 食品ロス削減へ!生ゴミ再生3Dプリンタ登場

- ウクライナ、戦争の残骸から3Dプリントコンクリートを開発

- Bambu Lab 3DプリンタとAIで風車を診断

- 3Dプリント可能なPET廃棄物再生技術

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp