- 2026-1-24

- 最新情報

- 3DPrinting, 3Dプリンティング, AIRBUS, Jet Engine, エンジン, チタン, テクノロジー, 航空・宇宙

エアバス、3Dプリント技術を航空機構造へ本格適用し、最大7m級チタン部品の高効率製造に挑む

世界の航空宇宙産業を牽引する欧州最大級の航空機メーカー Airbus(エアバス)は、チタン素材の航空機構造部品をw-DED(ワイヤー式Directed Energy Deposition)金属3Dプリント技術で製造し、材料廃棄の削減と大型部品の生産効率向上を狙う取り組みを公開した。

従来の航空機部品製造は、チタンの塊を削り出す鍛造や切削が主流だったが、この方法では、形状を整える過程で材料の大部分を削り落とす必要があり、エアバスによれば購入したチタンの最大95%が再利用に回る場合もあり、高価なチタンを多く消費する点は、コスト面でも資源面でも課題だった。

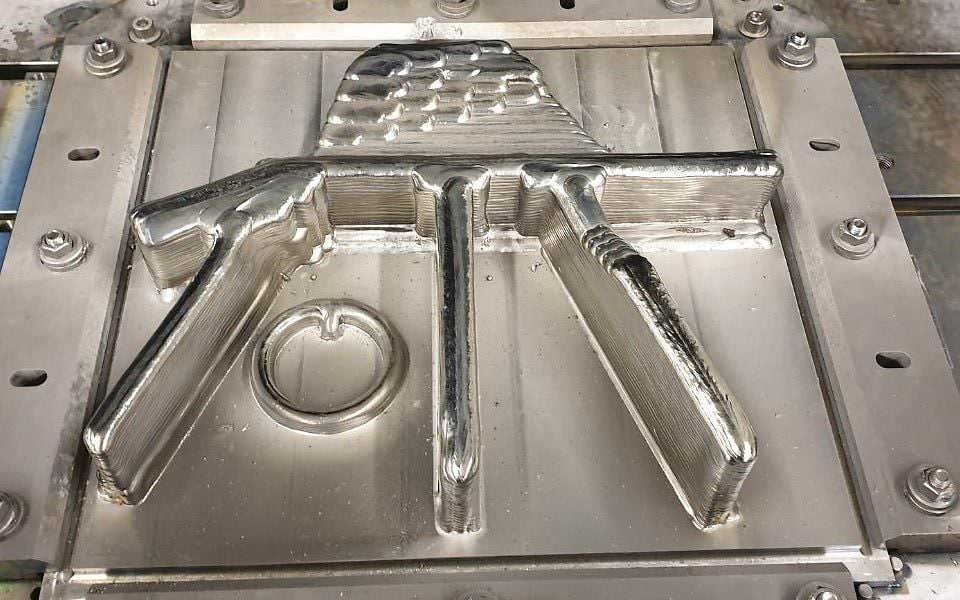

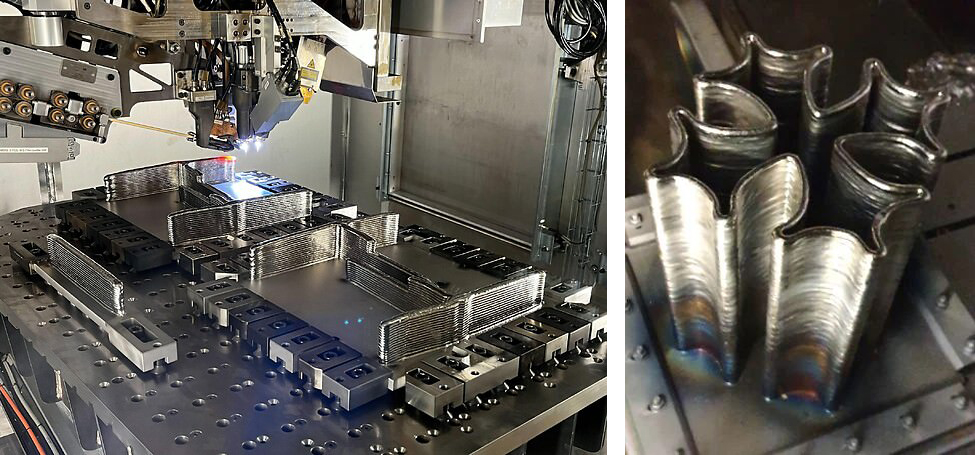

エアバスが導入を進めている「w-DED」は、ロボットアームの先端からチタンのワイヤー(線材)を送り、レーザーやプラズマ、電子ビームなどの熱源で溶かしながら、3Dモデルを造形し、最後に必要最小限だけ削って寸法を合わせるため、完成形に近い形状を得られるのが特徴だ。

「w-DED」を用いた3Dプリント技術では、必要な場所にだけ材料を積み上げるため、無駄な廃材を大幅に減らせる。さらに、最大約7メートルに及ぶ大型構造部品の造形にも対応でき、造形速度も従来の金属3Dプリント技術に比べて大幅に向上する可能性があり、小型部品中心だった金属3Dプリント技術の適用範囲が、大型構造部品へと広がりつつある。

実際の適用例として、A350型機の貨物扉周辺に使われる大型チタン部品を挙げている。これらの部品は外部サプライヤーが「w-DED」で造形し、超音波による非破壊検査を経て品質を確認した後、エアバス工場で仕上げ加工と組み付けが行われた。実際に完成した部品は、従来の鍛造品と同等の性能と形状を持ちながら、材料廃棄量と製造コストの削減につながったとしている。

また3Dプリント技術の活用は、部品設計そのものにも影響を与える。これまで複数の部品を組み合わせていた構造を一体化した形状として設計・製造できるため、組立工程や部品点数の削減が可能になる。これは製造時間の短縮だけでなく、サプライチェーンの簡素化にも寄与する。

一方で、「w-DED」はまだ発展途上の技術でもある。熱のかけ方や品質管理の方法、設備を社内に導入するか外部委託するかといった点は検証段階にある。エアバスはこれらをグループ全体で検討し、将来的には共通の製造標準として確立する方針だ。

関連記事

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp