協働ロボットと3Dプリント技術を融合した新基本構造が造形精度・省スペース・低コストを同時実現

次世代製造技術の実用化を推進する ExtraBold は、協働ロボット型ペレット式3Dプリンター「REX-BUTLER」に採用されている独自基本構造「バトラー方式」について、特許第7800928号を取得。

本特許は、本特許は協働ロボットを用いたペレット式3Dプリンターの基本構造として世界初(同社調べ・2026年2月時点)であり、国内外展開に向けた技術基盤を強化する重要成果である。

特許技術「バトラー方式」とは

従来の大型3Dプリンターはヘッドが動く方式が主流だが、この方式では以下の課題が起こりやすかった。

- 造形精度の低下

- 振動による品質不安定

- 設置スペースの増大

- 運用コスト増

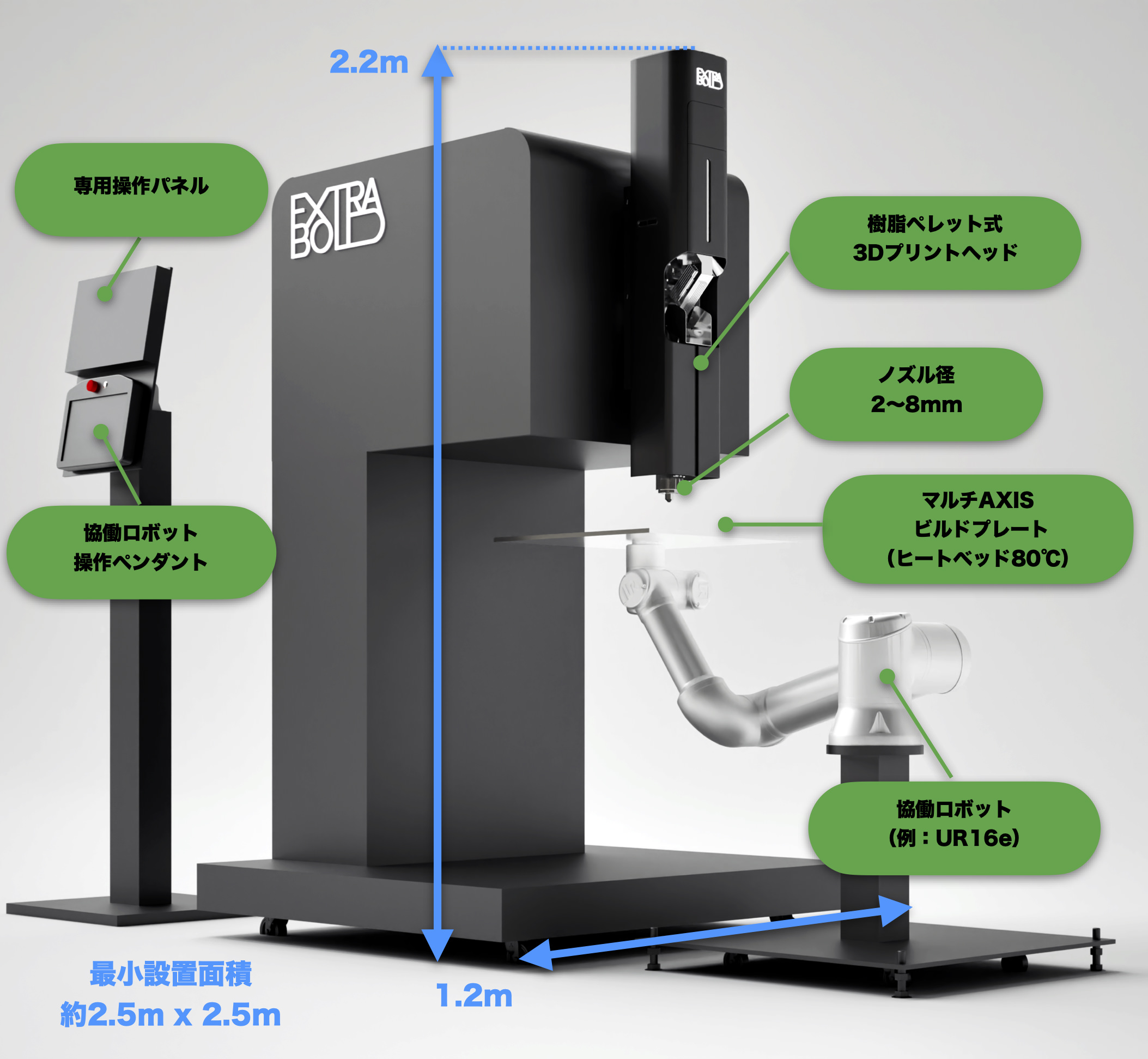

これに対し、ExtraBoldの「バトラー方式」は、プリントヘッドを固定して造形プレート側を動かす構造で、動作負荷を分散できるため、精度・安定性・省スペース性を同時に向上できる。

REX-BUTLERの技術的特長

REX-BUTLERは、協働ロボットと国産プリントヘッド「EXF-12」を組み合わせたペレット式3Dプリンターであり、次のような強みを持つ。

- 多様な材料に対応(熱可塑性樹脂、再生樹脂、バイオマス材など)

- 大型造形と可搬性の両立

- 省スペース設計で現場導入しやすい

- FGF方式(粒状材料直接押出)による低コスト造形

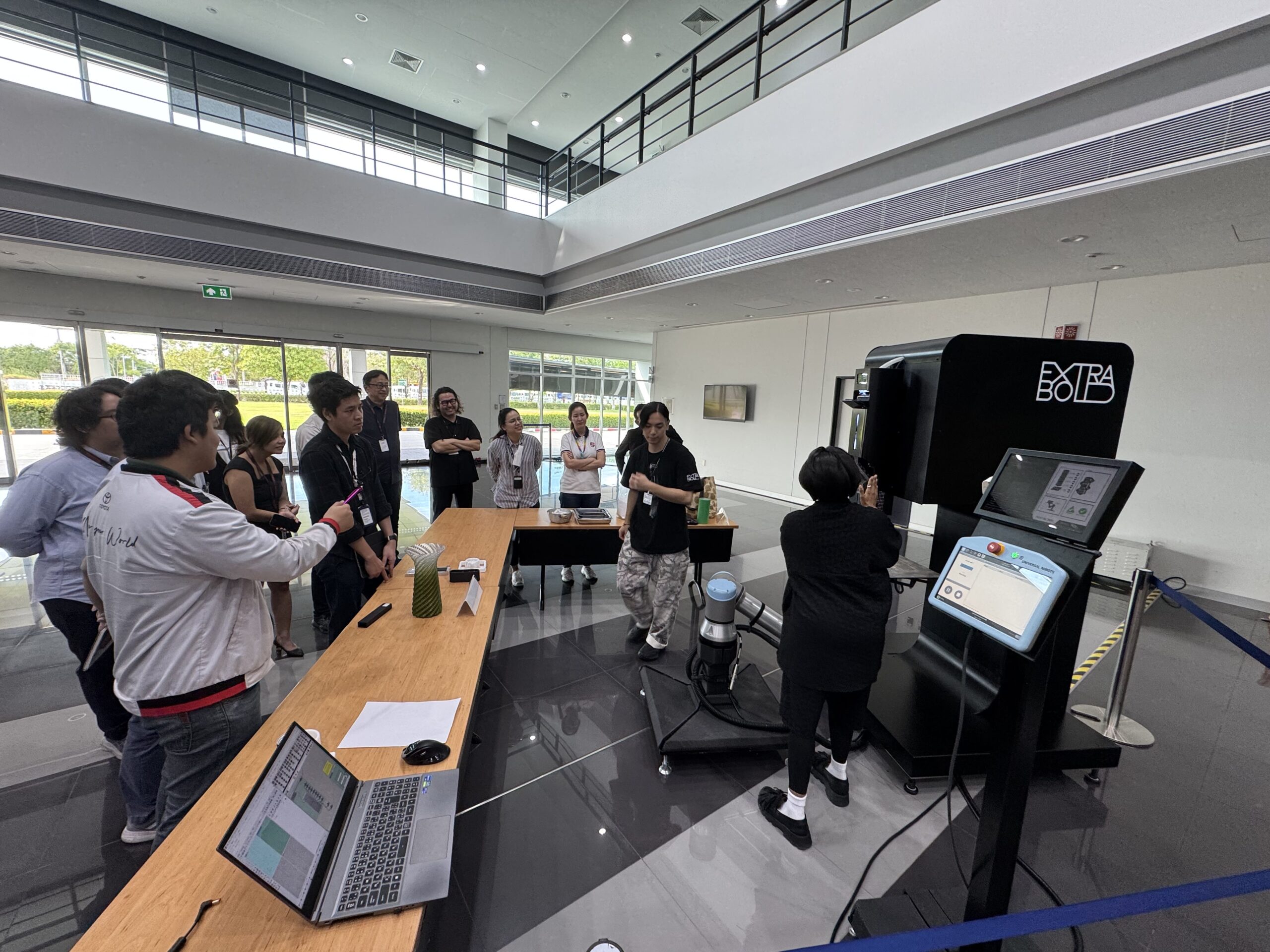

REX-BUTLERは、すでに X-tech Lab Imabari への導入実績もあり、企業イベントや展示用途でも活用されている。

想定される産業用途

本3Dプリント技術は単なる試作機ではなく、量産現場への応用を前提に設計されている。さらに、切削加工との併用により、高精度部品製造にも対応可能であるため、以下のような用途にも適している。

- 金属部品から樹脂部品への置換

- 再生材を活用した治具製造

- 型不要の小ロット生産

- 自動車外装など大型パーツ製作

- サステナブル家具・什器制作

今後の展開

ExtraBoldは「Green Creative™」理念のもと、3Dデジタル技術と材料技術を融合し、環境問題と生産効率の課題を同時に解決する製造モデルの確立を目指すとしており、2026年度中には樹脂加工企業向けの導入検証を開始予定で、特許取得を契機として共同開発や海外展開を加速させる方針である。

REX-BUTLERの普及は、廃棄物削減・材料ロス低減・加工時間短縮を同時に実現し、製造業の構造的課題を解決する鍵となると期待されている。

関連記事

- ExtraBoldが3Dプリントで挑む循環型ものづくり

- ExtraBold、廃プラ活用を革新するDirectFeedシステム公開

- 世界初の大型3Dプリンタ用ノズル誕生

- 大阪万博で注目!3Dプリントで作る未来の建材

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp